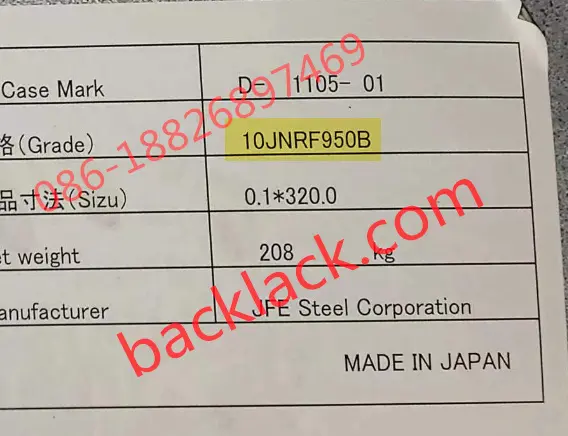

Vilka tjocklekar finns det för motorlamineringsstål? 0,1 mm?

Tjockleken på motorkärna lamineringsstålkvaliteter inkluderar 0,05/0,10/0,15/0,20/0,25/0,35/0,5 mm och så vidare. Från stora stålverk i Japan och Kina. Det finns vanligt kiselstål och 0,065 hög kiselkiselstål. Det finns låg järnförlust och hög magnetisk permeabilitet kiselstål. Beståndet är rika och allt är tillgängligt ..

Vilka tillverkningsprocesser används för närvarande för motorlamineringskärnor?

Förutom att stämpla och laserskärning, kan trådasning, rullformning, pulvermetallurgi och andra processer också användas. De sekundära processerna för motorlaminationer inkluderar limlaminering, elektrofores, isoleringsbeläggning, lindning, glödgning, etc.

Hur beställer jag motorlamineringar?

Du kan skicka oss din information, till exempel designritningar, materialbetyg etc. via e -post. Vi kan göra beställningar för våra motoriska kärnor oavsett hur stora eller små, även om det är 1 bit.

Hur lång tid tar det vanligtvis att leverera kärnlamineringarna?

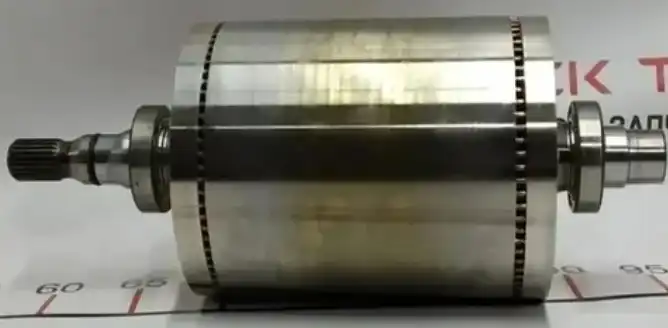

Våra ledningstider varierar baserat på ett antal faktorer, inklusive orderstorlek och komplexitet. Vanligtvis är våra ledtider för laminatprototyp 7-20 dagar. Volymproduktionstider för rotor- och statorkärna är 6 till 8 veckor eller längre.

Kan du designa en motorlaminatstack för oss?

Ja, vi erbjuder OEM- och ODM -tjänster. Vi har lång erfarenhet av att förstå motorisk kärnutveckling.

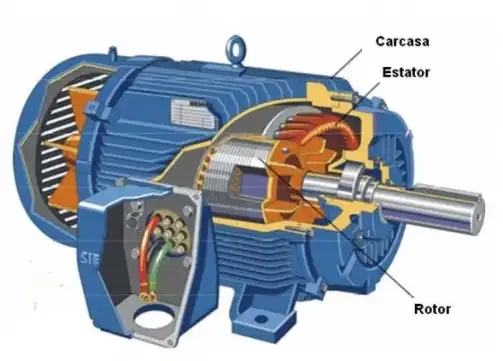

Vilka är fördelarna med att bindas mot svetsning på rotor och stator?

Begreppet rotorstatorbindning innebär att använda en rullbeläggningsprocess som applicerar ett isolerande limbindningsmedel på motorlamineringsarken efter stansning eller laserskärning. Lamineringarna läggs sedan in i en staplande fixtur under tryck och upphettas en andra gång för att slutföra botningscykeln. Bindning eliminerar behovet av en nitfogar eller svetsning av magnetkärnorna, vilket i sin tur minskar interlaminär förlust. De bundna kärnorna visar optimal värmeledningsförmåga, inget brumma och andas inte vid temperaturförändringar.

Kan limbindning motstå höga temperaturer?

Absolut. Limbindningstekniken vi använder är utformad för att motstå höga temperaturer. Limet vi använder är värmebeständiga och upprätthåller bindningsintegritet även i extrema temperaturförhållanden, vilket gör dem idealiska för högpresterande motoriska tillämpningar.

Vad är lim dot -bindningsteknik och hur fungerar det?

Limprickbindning innebär att applicera små prickar av lim på laminaten, som sedan binds ihop under tryck och värme. Denna metod ger en exakt och enhetlig bindning, vilket säkerställer optimal motorisk prestanda.

Vad är skillnaden mellan självbindning och traditionell bindning?

Självbindning hänvisar till integrationen av bindningsmaterialet i själva laminatet, vilket gör att bindningen kan ske naturligt under tillverkningsprocessen utan behov av ytterligare lim. Detta möjliggör en sömlös och långvarig bindning.

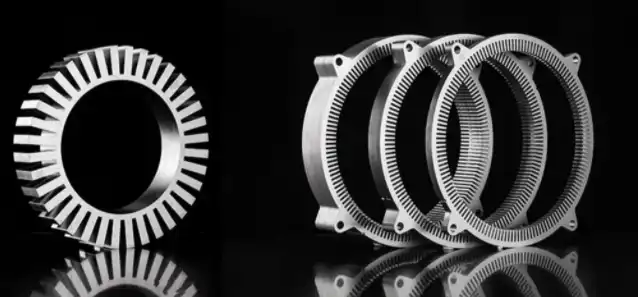

Kan bundna laminat användas för segmenterade staters i elmotorer?

Ja, bundna lamineringar kan användas för segmenterade staters, med exakt bindning mellan segmenten för att skapa en enhetlig statoraggregat. Vi har mogen erfarenhet inom detta område. Välkommen att kontakta vår kundtjänst.