業界アプリケーションのケース

新しいエネルギー車両モーター

テスラの駆動モーターは、結合積層技術を使用して、より高いトルク密度と熱散逸効率を達成します。

産業用サーボモーター

ABBのSynRM(同期不動産モーター)は、結合プロセスを通じて鉄の損失を減らし、IE5標準へのエネルギー効率を向上させます。

家電製品

可変周波数エアコンコンプレッサーモーターは、結合技術により動作ノイズを大幅に減らします。

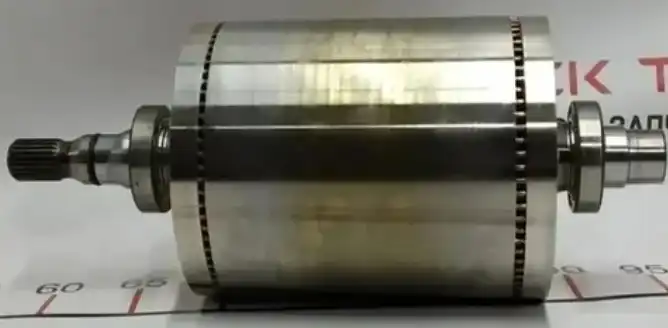

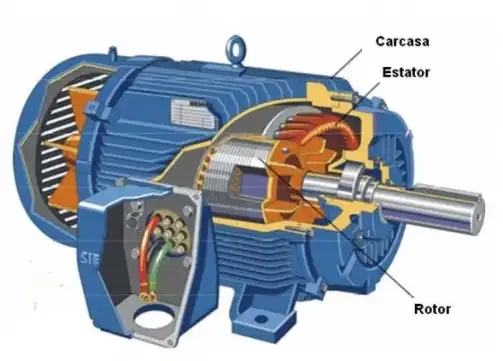

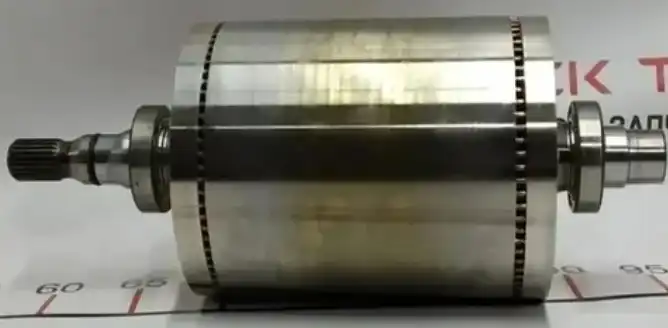

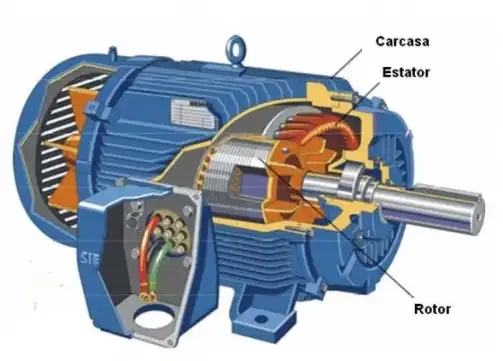

最新のモーター設計では、ステーターとローターはコアコンポーネントであり、その性能はモーターの効率、電力密度、信頼性に直接影響します。製造プロセスの重要なプロセスとして、モーターコアラミネーションの結合は、近年、業界の注目の焦点となっています。この記事では、モーター製造におけるステーターおよびローター積層結合の技術原則、利点、および応用を詳細に調査します。

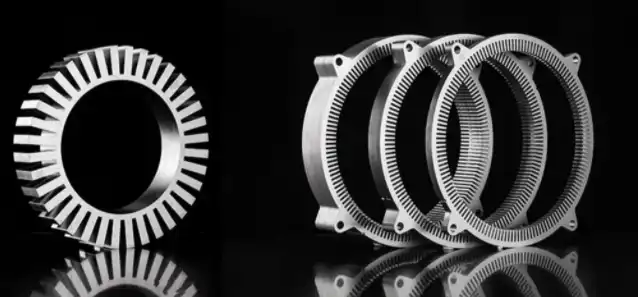

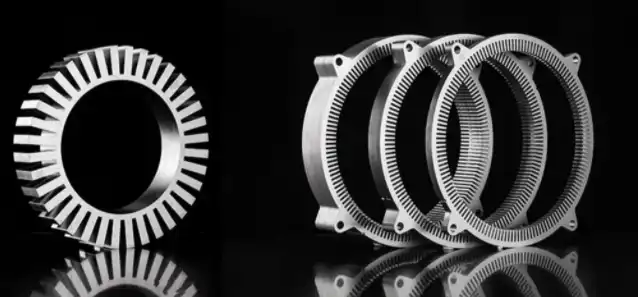

ステーターとローターのコアは、通常、シリコンスチールシート(電気鋼)の複数の層で作られています。この設計の中心的な目的は、渦電流の損失とヒステリシスの損失を減らすことです。従来のプロセスでは、ラミネーションはリベット、溶接、または機械的クランプによって固定されていますが、これらの方法にはいくつかの制限があります。

局所的なストレス集中を引き起こし、物質的な変形または磁気特性の減少をもたらす可能性があります。

高温は、シリコンスチールシートの絶縁コーティングを損傷し、鉄の損失を増加させます。

余分なスペースを占有し、体積と体重を増やします。

対照的に、結合プロセスは、高性能接着剤を介してラミネーション間のシームレスな結合を実現します。これは、熱損傷を回避するだけでなく、構造設計を簡素化します。

接着剤は、ラミネーション間の小さな隙間を埋め、空気の流れを減らし、したがって渦電流の生成を抑制します。同時に、均一な結合層は、振動ノイズを効果的に減らし、モーターの動作の滑らかさを改善することができます。

リベットやクランプデバイスは必要ありません。ラミネーションはよりしっかりと積み重ねられ、コアボリュームが減少し、電力密度が大幅に改善されます。これは、新しいエネルギー車両駆動モーターやドローンモーターなどの体重に敏感なアプリケーションシナリオにとって特に重要です。

接着剤が硬化した後、高速回転または頻繁なスタートストップによって引き起こされる機械的応力に抵抗する積分構造を形成し、モーターの寿命を延ばします。特に、高速モーター(100,000 rpmを超える速度のターボマキナリーなど)では、結合プロセスにより、ラミネーションが緩むのを効果的に防ぐことができます。

溶接煙を避け、金属廃棄物をリベットすることは、グリーン製造の傾向に沿っています。さらに、ボンディングプロセスには高度な自動化があり、人件費を削減できます。

テスラの駆動モーターは、結合積層技術を使用して、より高いトルク密度と熱散逸効率を達成します。

ABBのSynRM(同期不動産モーター)は、結合プロセスを通じて鉄の損失を減らし、IE5標準へのエネルギー効率を向上させます。

可変周波数エアコンコンプレッサーモーターは、結合技術により動作ノイズを大幅に減らします。

結合強度を改善するために、シリコンスチールシートの表面の油と酸化物を除去します。

スプレーまたはローラーコーティングによって結合面を均等に覆い、接着剤層の厚さを制御する必要があります(通常は5-20 ¦ìm)。

ラミネーションを圧力下で積み重ね、ホットプレスまたは室温硬化を使用して全体を形成します。

過剰な接着剤を削除し、断熱テストと寸法検証を実行します。

温度抵抗が200以上の粘度と低い粘度を備えた新しい接着剤を開発します。

AIビジュアルシステムを使用して、接着層の均一性をリアルタイムで監視します。

バイオベースの接着剤とリサイクル可能な積層材料の研究開発。

ステーターとローターラミネーションボンディングテクノロジーは、モーターの設計と製造の分野における重要な革新です。伝統的なプロセスの問題を解決するだけでなく、モーターの効率、軽量、知性の新しい可能性も提供します。材料科学と自動化技術の進歩により、このプロセスは、より多くの分野でブレークスルーを達成し、モーター業界をより高いパフォーマンスの未来に向けて駆り立てることが期待されています。

As an stator and rotor lamination bonding stack manufacturer in China, we strictly inspect the raw materials used to make the laminations.

Technicians use measuring tools such as calipers, micrometers, and meters to verify the dimensions of the laminated stack.

Visual inspections are performed to detect any surface defects, scratches, dents, or other imperfections that may affect the performance or appearance of the laminated stack.

Because disc motor lamination stacks are usually made of magnetic materials such as steel, it is critical to test magnetic properties such as permeability, coercivity, and saturation magnetization.

ステーター巻線は、電気モーターの基本的な成分であり、電気エネルギーを機械的エネルギーに変換する上で重要な役割を果たします。本質的に、それはコイルで構成されており、エネルギーを与えたときに、モーターを駆動する回転磁場を作成します。固定子の巻線の精度と品質は、モーターの効率、トルク、および全体的な性能に直接影響します。幅広いモータータイプと用途を満たすために、包括的な範囲のステーター巻きサービスを提供します。小さなプロジェクトのソリューションを探しているか、大規模な産業モーターを探しているかにかかわらず、当社の専門知識は最適なパフォーマンスと寿命を保証します。

エポキシパウダーコーティング技術には、乾燥粉末を塗布し、熱中で治癒して固体保護層を形成します。これにより、モーターコアは腐食、摩耗、環境要因に対する耐性が高くなります。保護に加えて、エポキシパウダーコーティングはモーターの熱効率も改善し、動作中に最適な熱散逸を確保します。この技術を習得して、モーターコアに一流のエポキシパウダーコーティングサービスを提供しました。私たちの最先端の機器は、チームの専門知識と組み合わせて、完璧なアプリケーションを保証し、モーターの生活とパフォーマンスを改善します。

射出成形モーターステートルの断熱材は、ステーターの巻線を保護するための断熱層を作成するために使用される特殊なプロセスです。この技術には、熱硬化性樹脂または熱可塑性材料をカビの空洞に注入することが含まれます。

過酷な環境でのモーターアプリケーションでは、ステーターコアのラミネーションは錆の影響を受けやすくなっています。この問題に対抗するには、電気泳動堆積コーティングが不可欠です。このプロセスは、ラミネートに0.01mmから0.025mmの厚さの保護層を適用します。ステーター腐食保護の専門知識をレバレッジして、デザインに最適な錆保護を追加します。

モーターコアラミネーションスチールグレードの厚さには、0.05/0.10/0.15/0.20/0.25/0.35/0.5mmなどが含まれます。日本と中国の大規模な工場から。通常のシリコンスチールと0.065の高さのシリコンシリコンスチールがあります。鉄の損失が低く、磁気透過性が高くなります。シリコン鋼があります。在庫グレードは豊富で、すべてが利用可能です。

スタンピングとレーザー切断に加えて、ワイヤーエッチング、ロール形成、粉末冶金、その他のプロセスも使用できます。モーターラミネーションの二次プロセスには、接着剤積層、電気泳動、断熱コーティング、巻き、巻き、アニーリングなどが含まれます。

メールで、デザインの図面、マテリアルグレードなどの情報をメールで送信できます。たとえそれが1ピースであっても、どんなに大きくても小さくても、モーターコアを注文できます。

モーターラミネートのリード時間は、順序のサイズや複雑さなど、多くの要因に基づいて異なります。通常、ラミネートプロトタイプのリードタイムは7〜20日です。ローターとステーターのコアスタックのボリューム生産時間は、6〜8週間以上です。

はい、OEMおよびODMサービスを提供しています。モーターコアの発達を理解する豊富な経験があります。

ローターステーター結合の概念は、パンチまたはレーザー切断後のモーターラミネーションシートに絶縁粘着結合剤を適用するロールコートプロセスを使用することを意味します。次に、ラミネーションを圧力下でスタッキングフィクスチャに入れ、治療サイクルを完了するために2回加熱されます。結合は、磁気コアのリベットジョイントまたは溶接の必要性を排除し、それが段階的損失を減らします。結合されたコアは、最適な熱伝導率、ハムノイズなし、温度の変化で呼吸しないことを示します。

絶対に。私たちが使用する接着剤ボンディング技術は、高温に耐えるように設計されています。私たちが使用する接着剤は耐熱性であり、極端な温度条件でも結合の完全性を維持するため、高性能モーターアプリケーションに最適です。

接着剤の結合には、小さなドットの接着剤をラミネートに塗布し、圧力と熱の下で結合します。この方法は、正確で均一な結合を提供し、最適なモーター性能を確保します。

自己結合とは、結合材料のラミネート自体への統合を指し、追加の接着剤を必要とせずに製造プロセス中に結合を自然に発生させることができます。これにより、シームレスで長期にわたる絆が可能になります。

はい、結合されたラミネーションをセグメント化されたステートルに使用することができ、セグメント間の正確な結合を使用して、統一されたステーターアセンブリを作成します。この分野では成熟した経験があります。お客様のサービスにお問い合わせください。

中国の信頼できるステーターとローターラミネーションボンディングスタックメーカーをお探しですか?もう探すことはできません!あなたの仕様を満たす最先端のソリューションと高品質のステーターラミネーションについては、今すぐお問い合わせください。

専門知識、高度なテクノロジー、卓越性へのコミットメントにより、すべての製品が最高のパフォーマンスと耐久性を備えていることを保証します。

Get Started Nowお勧めします