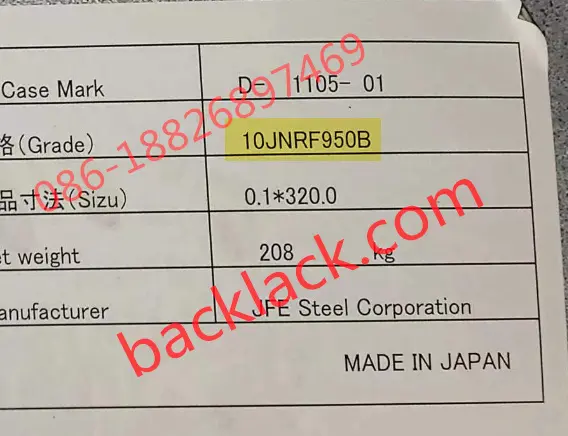

Motor laminasyon çeliği için hangi kalınlıklar var? 0.1mm?

Motor çekirdek laminasyon çelik derecelerinin kalınlığı 0.05/0.10/0.15/0.20/0.25/0.35/0.5mm vb. Japonya ve Çin'deki büyük çelik fabrikalardan. Sıradan silikon çelik ve 0.065 yüksek silikon silikon çelik vardır. Düşük demir kaybı ve yüksek manyetik geçirgenlik silikon çeliği vardır. Stok notları zengin ve her şey mevcuttur ..

Motor laminasyon çekirdekleri için şu anda hangi üretim süreçleri kullanılmaktadır?

Damgalama ve lazer kesimine ek olarak, tel dağlama, rulo oluşturma, toz metalurjisi ve diğer işlemler de kullanılabilir. Motor laminasyonlarının ikincil süreçleri arasında tutkal laminasyon, elektroforez, yalıtım kaplaması, sarma, tavlama vb.

Motor laminasyonları nasıl sipariş edilir?

Tasarım çizimleri, malzeme notları vb. Gibi bilgilerinizi e -posta ile gönderebilirsiniz. 1 parça olsa bile, ne kadar büyük veya küçük olursa olsun motor çekirdeklerimiz için sipariş verebiliriz.

Çekirdek laminasyonları teslim etmeniz genellikle ne kadar sürer?

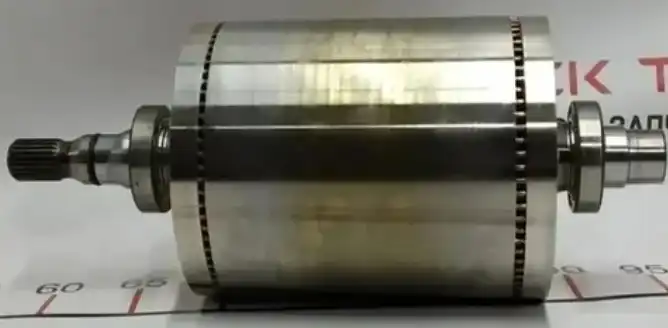

Motor laminat teslim sürelerimiz, sipariş büyüklüğü ve karmaşıklık dahil olmak üzere bir dizi faktöre göre değişir. Tipik olarak, laminat prototip teslim sürelerimiz 7-20 gündür. Rotor ve stator çekirdek yığınları için hacim üretim süreleri 6 ila 8 hafta veya daha uzundur.

Bizim için bir motor laminat yığını tasarlayabilir misiniz?

Evet, OEM ve ODM hizmetleri sunuyoruz. Motor çekirdeği gelişimini anlamada geniş deneyime sahibiz.

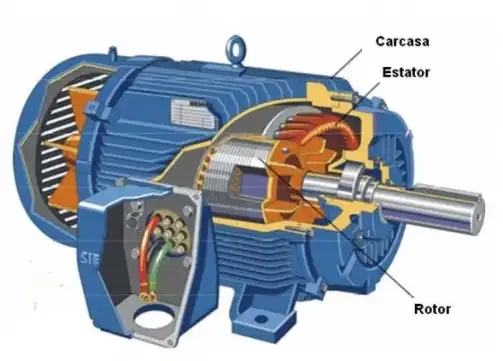

Rotor ve stator üzerindeki bağlamanın ve kaynağın avantajları nedir?

Rotor stator bağı kavramı, yumruklama veya lazer kesiminden sonra motor laminasyon tabakalarına bir yalıtım yapışkan bağlama maddesi uygulayan bir rulo ploz işlemi kullanmak anlamına gelir. Laminasyonlar daha sonra basınç altında bir istifleme fikstürüne konur ve tedavi döngüsünü tamamlamak için ikinci kez ısıtılır. Bağlama, perçin eklemlerine olan ihtiyacı veya manyetik çekirdeklerin kaynağını ortadan kaldırır, bu da interlaminar kaybını azaltır. Bağlı çekirdekler optimal termal iletkenlik, uğultu gürültüsü yoktur ve sıcaklık değişikliklerinde nefes almayın.

Tutkal bağlama yüksek sıcaklıklara dayanabilir mi?

Kesinlikle. Kullandığımız tutkal bağlama teknolojisi, yüksek sıcaklıklara dayanacak şekilde tasarlanmıştır. Kullandığımız yapıştırıcılar ısıya dayanıklıdır ve aşırı sıcaklık koşullarında bile bağ bütünlüğünü korur, bu da onları yüksek performanslı motor uygulamaları için ideal hale getirir.

Tutkal nokta bağlama teknolojisi nedir ve nasıl çalışır?

Tutkal nokta bağı, laminatlara küçük nokta tutkal uygulamasını içerir, bunlar daha sonra basınç ve ısı altına bağlanır. Bu yöntem, optimum motor performansını sağlayan hassas ve tek tip bir bağ sağlar.

Kendini bağlayan ve geleneksel bağlar arasındaki fark nedir?

Kendi kendini bağlama, bağlanma malzemesinin laminatın kendisine entegrasyonunu ifade ederek bağın, ek yapıştırıcılara ihtiyaç duymadan üretim işlemi sırasında doğal olarak gerçekleşmesine izin verir. Bu, kesintisiz ve uzun süreli bir bağa izin verir.

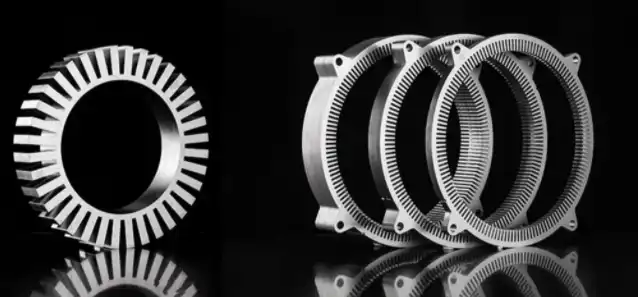

Bağlı laminatlar elektrik motorlarındaki segmentli statorlar için kullanılabilir mi?

Evet, bağlı laminasyonlar, segmentli statorlar için kullanılabilir, segmentler arasında birleştirilmiş bir stator düzeneği oluşturmak için hassas bağlanma ile kullanılabilir. Bu alanda olgun bir deneyimimiz var. Müşteri hizmetimizle iletişime geçmeye hoş geldiniz.