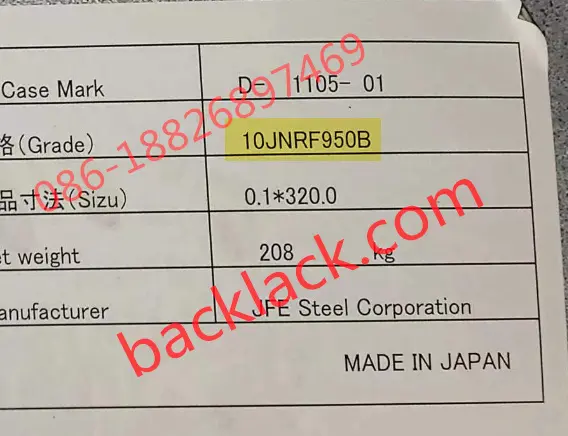

Jakie grubości są dla stali laminowania silnika? 0,1 mm?

Grubość stalowych gatunków laminowania rdzenia motorycznego obejmuje 0,05/0,10/0,15/0,20/0,25/0,35/0,5 mm i tak dalej. Z dużych stalowych młynów w Japonii i Chinach. Istnieją zwykła stal krzemowa i 0,065 wysokiej krzemowej stali silikonowej. Istnieją niskie utrata żelaza i wysoka stal krzemowa przepuszczalności magnetycznej. Klasy magazynowe są bogate i wszystko jest dostępne.

Jakie procesy produkcyjne są obecnie używane do rdzeni laminowania silnika?

Oprócz stemplowania i cięcia laserowego można również zastosować trawienie drutu, formowanie rolki, metalurgię w proszku i inne procesy. Wtórne procesy laminowania motorycznego obejmują laminowanie kleju, elektroforeza, powłokę izolacyjną, uzwojenie, wyżarzanie itp.

Jak zamówić laminacje motoryczne?

Możesz przesłać nam swoje informacje, takie jak rysunki projektowe, oceny materialne itp., Pocztą elektroniczną. Możemy wydawać zamówienia na nasze rdzenie silnikowe bez względu na to, jak duże lub małe, nawet jeśli jest to 1 kawałek.

Jak długo zwykle zajmuje Ci dostarczenie laminowania rdzenia?

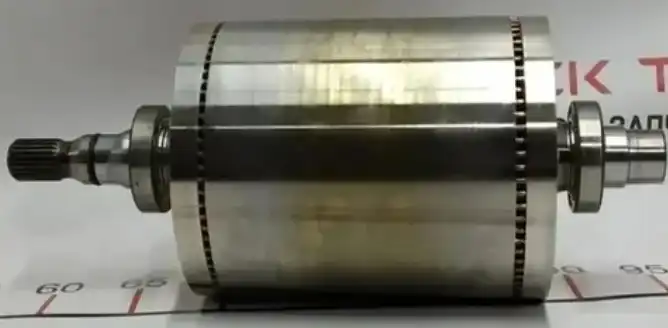

Nasze czasy realizacji laminatu motorycznego różnią się w zależności od wielu czynników, w tym wielkości i złożoności zamówienia. Zazwyczaj nasze laminowane czasy realizacji prototypu wynoszą 7-20 dni. Czasy produkcji objętości dla stosów rdzenia wirnika i stojana wynoszą od 6 do 8 tygodni lub dłużej.

Czy możesz zaprojektować dla nas stos laminowania silnika?

Tak, oferujemy usługi OEM i ODM. Mamy duże doświadczenie w zrozumieniu rozwoju motorycznego.

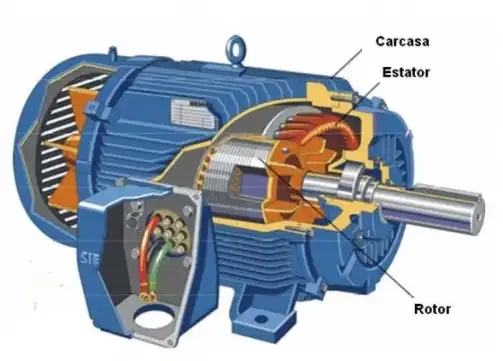

Jakie są zalety wiązania vs spawania na wirnik i stojan?

Koncepcja wiązania stojana wirnika oznacza stosowanie procesu płaszcza, który nakłada izolacyjny środek wiązania kleju do arkuszy laminowania silnika po uderzeniu lub cięciu laserowym. Laminacje są następnie wkładane w urządzenie do układania pod ciśnieniem i ogrzewane po raz drugi, aby zakończyć cykl leczenia. Wiązanie eliminuje potrzebę połączeń nitowych lub spawania rdzeni magnetycznych, co z kolei zmniejsza utratę interlaminarną. Połączone rdzenie wykazują optymalną przewodność cieplną, brak szumu i nie oddychają przy zmianach temperatury.

Czy wiązanie kleju może wytrzymać wysokie temperatury?

Absolutnie. Technologia wiązania kleju, którą używamy, ma na celu wytrzymywać wysokie temperatury. Kleje, które używamy, są odporne na ciepło i utrzymują integralność wiązań nawet w ekstremalnych warunkach temperatury, co czyni je idealnymi do wysokowydajnych zastosowań silnikowych.

Co to jest technologia wiązania kropków kleju i jak to działa?

Wiązanie kropki kleju polega na nakładaniu małych kropek kleju do laminatów, które są następnie łączone ze sobą pod ciśnieniem i ciepłem. Ta metoda zapewnia precyzyjne i jednolite wiązanie, zapewniając optymalną wydajność motoryczną.

Jaka jest różnica między wiązaniem samoobsługowym a tradycyjnym?

Samoobowiązanie odnosi się do integracji materiału wiązania z samym laminatem, umożliwiając naturalne przyjęcie wiązania podczas procesu produkcyjnego bez potrzeby dodatkowych klejów. Pozwala to na bezproblemową i długotrwałą więź.

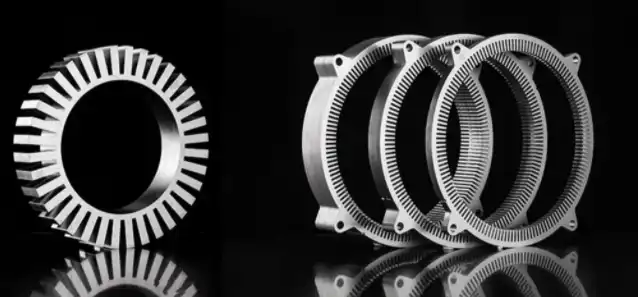

Czy laminaty związane mogą być stosowane dla segmentowanych otyorów w silnikach elektrycznych?

Tak, laminacje związane mogą być stosowane dla segmentowanych oświadczeń, z precyzyjnym wiązaniem między segmentami w celu utworzenia zunifikowanego zespołu stojana. Mamy dojrzałe doświadczenie w tym obszarze. Witamy, aby skontaktować się z naszą obsługą klienta.