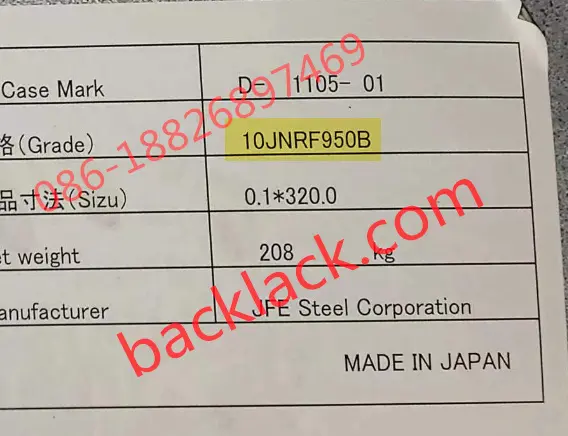

Welche Dicken gibt es für Motorschaminierungsstahl? 0,1 mm?

Die Dicke der Stahlqualität von Motorkernschichten umfasst 0,05/0,10/0,15/0,20/0,25/0,35/0,5 mm und so weiter. Aus großen Stahlmühlen in Japan und China. Es gibt gewöhnlichen Siliziumstahl und 0,065 High Silicon Silicon Stahl. Es gibt einen niedrigen Eisenverlust und hohe magnetische Permeabilitäts -Siliziumstahl. Die Aktienklassen sind reich und alles ist verfügbar.

Welche Herstellungsprozesse werden derzeit für Motorlaminierungskernen verwendet?

Neben dem Stempeln und Laserschneiden können auch Drahteide, Rollenform, Pulvermetallurgie und andere Prozesse verwendet werden. Die sekundären Prozesse von motorischen Laminationen umfassen Kleberlaminierung, Elektrophorese, Isolationsbeschichtung, Wicklung, Tempern usw.

Wie bestelle ich Motorschaminationen?

Sie können uns Ihre Informationen wie Entwurfszeichnungen, Materialnoten usw. per E -Mail senden. Wir können Bestellungen für unsere Motorkerne erteilen, egal wie groß oder klein, auch wenn es sich um 1 Stück handelt.

Wie lange brauchen Sie normalerweise, um die Kernlaminationen zu liefern?

Unsere motorischen Laminat -Vorlaufzeiten variieren je nach einer Reihe von Faktoren, einschließlich der Größengröße und Komplexität von Bestellungen. In der Regel beträgt unsere Vorlaufzeiten für Laminatprototyp 7-20 Tage. Die Volumenproduktionszeiten für Rotor- und Stator -Kernstapel sind 6 bis 8 Wochen oder länger.

Können Sie einen Motorlaminatstapel für uns entwerfen?

Ja, wir bieten OEM- und ODM -Dienste an. Wir haben umfangreiche Erfahrung im Verständnis der Motorkernentwicklung.

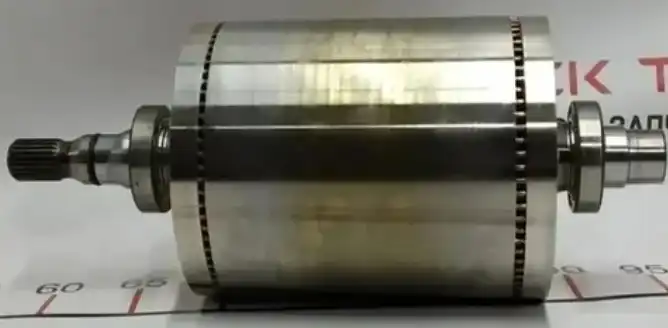

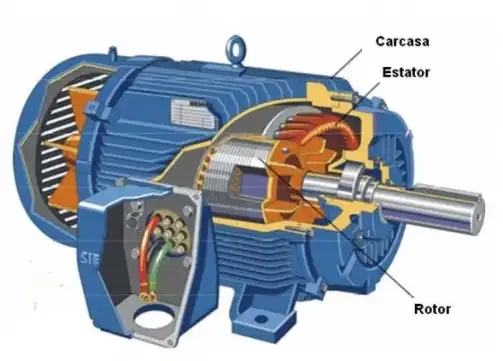

Was sind die Vorteile von Bindung und Schweißen auf Rotor und Stator?

Das Konzept der Rotorstatator -Bindung bedeutet, einen Rollmantelprozess zu verwenden, der nach dem Stanzen oder dem Laserschneiden einen isolierenden Klebstoffverbindungsmittel auf die Motorlaminierungsblätter anwendet. Die Laminationen werden dann unter Druck in eine Stapelstapel eingebracht und ein zweites Mal erhitzt, um den Heilungszyklus zu vervollständigen. Die Bindung beseitigt die Notwendigkeit einer Nietverbindungen oder eines Schweißens der magnetischen Kerne, was wiederum den interlaminaren Verlust verringert. Die gebundenen Kerne weisen eine optimale thermische Leitfähigkeit, keine Summengeräusche auf und atmen nicht bei Temperaturveränderungen.

Kann die Kleberbindung hohe Temperaturen standhalten?

Absolut. Die von uns verwendete Kleberbindungstechnologie soll hohen Temperaturen standhalten. Die von uns verwendeten Klebstoffe sind auch unter extremen Temperaturbedingungen hitzebeständig und halten die Bindungsintegrität aufrecht, was sie ideal für leistungsstarke motorische Anwendungen macht.

Was ist die Kleberpunkt -Bonding -Technologie und wie funktioniert sie?

Bindung der Kleberpunkt beinhaltet das Auftragen kleiner Klebstoffpunkte auf die Laminate, die dann unter Druck und Wärme miteinander verbunden werden. Diese Methode bietet eine präzise und einheitliche Bindung, um eine optimale motorische Leistung zu gewährleisten.

Was ist der Unterschied zwischen Selbstbindung und traditioneller Bindung?

Selbstbindung bezieht sich auf die Integration des Bindungsmaterials in das Laminat selbst, sodass die Bindung während des Herstellungsprozesses auf natürliche Weise auftritt, ohne dass zusätzliche Klebstoffe erforderlich sind. Dies ermöglicht eine nahtlose und lang anhaltende Bindung.

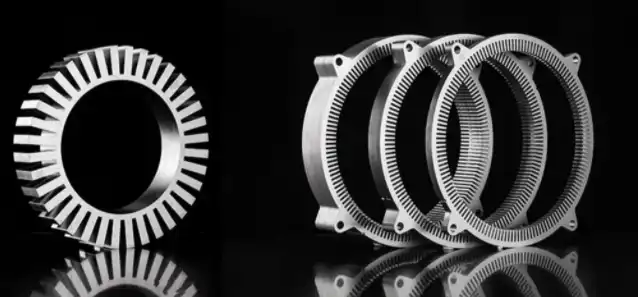

Können gebundene Laminate für segmentierte Statoren in Elektromotoren verwendet werden?

Ja, gebundene Laminationen können für segmentierte Statoren verwendet werden, wobei eine präzise Bindung zwischen den Segmenten zur Schaffung einer einheitlichen Statoranordnung verwendet werden. Wir haben reife Erfahrung in diesem Bereich. Willkommen bei unserem Kundenservic.