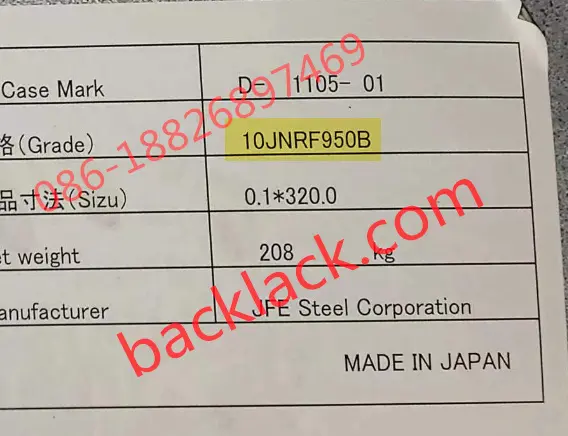

Quelles épaisseurs y a-t-il pour l'acier de laminage du moteur? 0,1 mm?

L'épaisseur des grades d'acier de laminage du noyau du moteur comprend 0,05 / 0,10 / 0,15 / 0,20 / 0,25 / 0,35 / 0,5 mm et ainsi de suite. Des grandes aciéries au Japon et en Chine. Il y a un acier de silicium ordinaire et un acier de silicium à haut silicium 0,065. Il y a une faible perte de fer et une perméabilité magnétique élevée en acier de silicium. Les notes de stock sont riches et tout est disponible.

Quels processus de fabrication sont actuellement utilisés pour les noyaux de laminage de moteur?

En plus de l'estampage et de la découpe au laser, de la gravure du fil, de la formation de rouleaux, de la métallurgie de la poudre et d'autres processus peut également être utilisé. Les processus secondaires des stratifications motrices comprennent la stratification de colle, l'électrophorèse, le revêtement d'isolation, l'enroulement, le recuit, etc.

Comment commander des laminations moteurs?

Vous pouvez nous envoyer vos informations, telles que les dessins de conception, les notes matérielles, etc., par e-mail. Nous pouvons faire des commandes pour nos noyaux de moteur, peu importe la taille ou la petite, même si elle est 1 morceau.

Combien de temps vous faut-il habituellement pour livrer les stratifications de base?

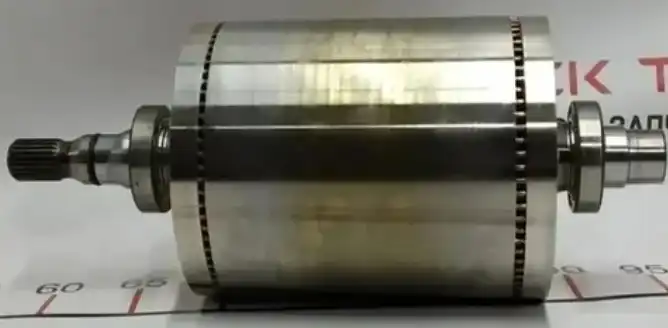

Notre délai de plastification à moteur varie en fonction d'un certain nombre de facteurs, notamment la taille de l'ordre et la complexité. En règle générale, nos délais de plomb prototype stratifié sont de 7 à 20 jours. Les temps de production de volume pour les piles de noyau du rotor et du stator sont de 6 à 8 semaines ou plus.

Pouvez-vous concevoir une pile de stratifiée à moteur pour nous?

Oui, nous proposons des services OEM et ODM. Nous avons une vaste expérience dans la compréhension du développement des noyaux moteurs.

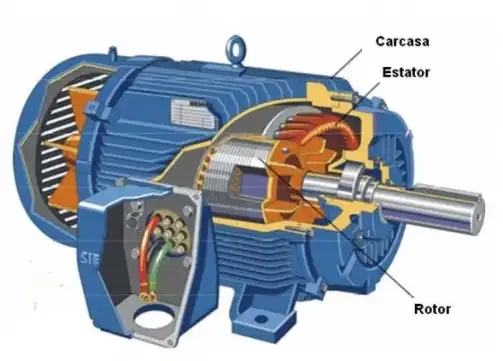

Quels sont les avantages de la collage par rapport au soudage sur le rotor et le stator?

Le concept de liaison du stator du rotor signifie utilisant un processus de couche de rouleau qui applique un agent de liaison adhésif isolant aux feuilles de laminage du moteur après coup de poing ou coupure au laser. Les laminations sont ensuite placées dans un luminaire d'empilement sous pression et chauffées une deuxième fois pour terminer le cycle de guérison. Le lien élimine la nécessité d'une articulation rivet ou d'un soudage des noyaux magnétiques, ce qui réduit à son tour la perte interlaminaire. Les noyaux liés montrent une conductivité thermique optimale, pas de bruit de bourdonnement et ne respirent pas aux changements de température.

La liaison des colles peut-elle résister à des températures élevées?

Absolument. La technologie de liaison de colle que nous utilisons est conçue pour résister à des températures élevées. Les adhésifs que nous utilisons sont résistants à la chaleur et maintiennent l'intégrité des liaisons même dans des conditions de température extrêmes, ce qui les rend idéales pour les applications moteurs à haute performance.

Qu'est-ce que la technologie de liaison à points de colle et comment cela fonctionne-t-il?

La liaison à points de colle consiste à appliquer de petits points de colle sur les stratifiés, qui sont ensuite liés ensemble sous pression et chaleur. Cette méthode fournit une liaison précise et uniforme, garantissant des performances motrices optimales.

Quelle est la différence entre l'auto-liaison et le lien traditionnel?

L'auto-liaison se réfère à l'intégration du matériau de liaison dans le stratifié lui-même, permettant à la liaison de se produire naturellement pendant le processus de fabrication sans avoir besoin d'adhésifs supplémentaires. Cela permet une liaison transparente et durable.

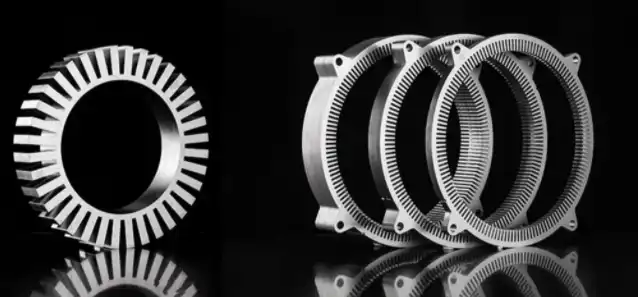

Les stratifiés liés peuvent-ils être utilisés pour les statistiques segmentées dans les moteurs électriques?

Oui, les laminations collées peuvent être utilisées pour les statistiques segmentées, avec une liaison précise entre les segments pour créer un assemblage stator unifié. Nous avons une expérience mature dans ce domaine. Bienvenue pour contacter notre service client.