Verkenning van technische concepten en principes

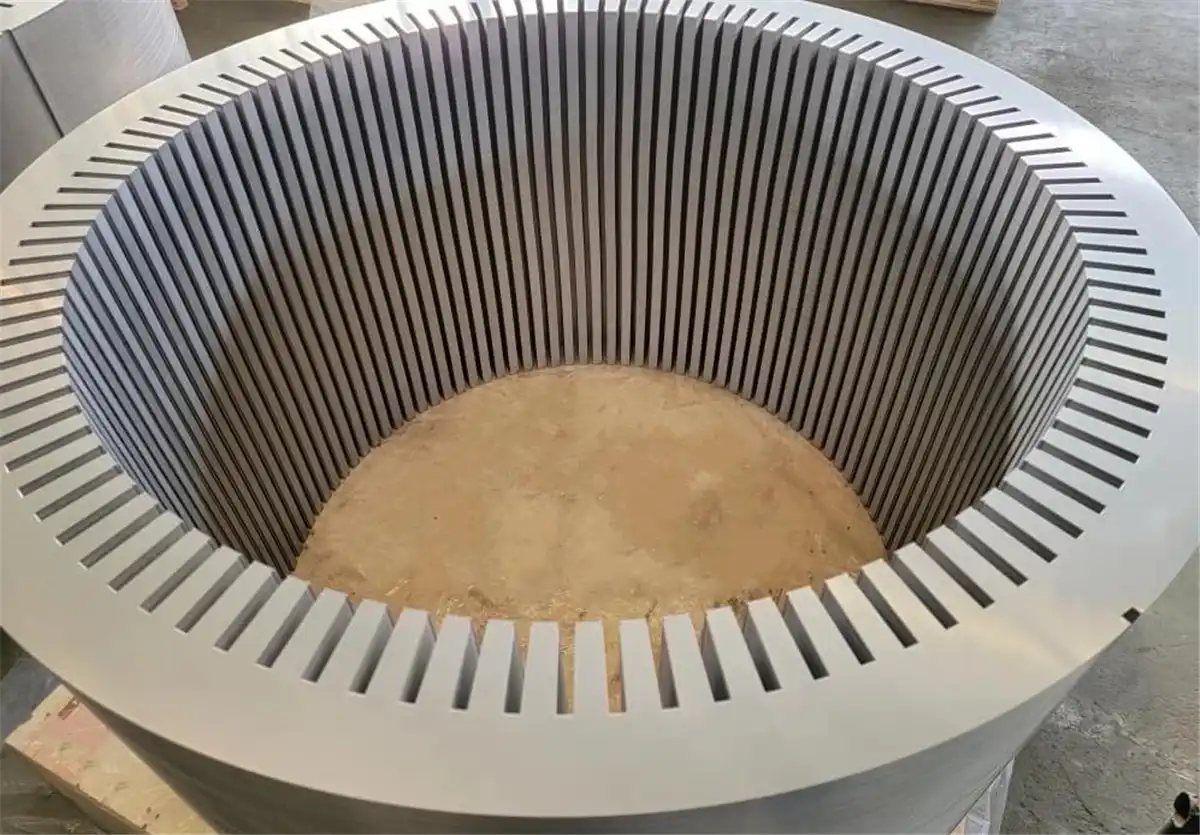

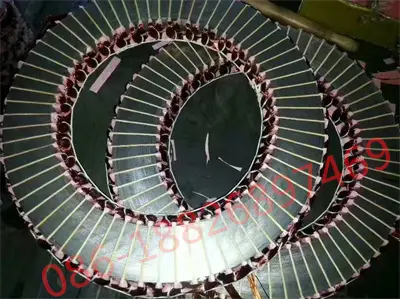

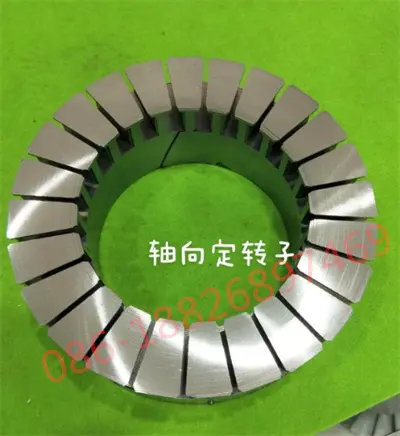

Traditionele motoren voor elektrische voertuigen gebruiken meestal een radiaal fluxontwerp, waarbij de richting van het magnetische veld loodrecht op de rotatieas staat. Daarentegen verkorten axiale fluxmotoren het magnetische pad door de richting van het magnetische veld aan te passen zodat deze evenwijdig is aan de as van de motor. Deze verandering verhoogt de vermogensdichtheid van de motor aanzienlijk. Op deze basis heeft de axiale flux-motor met dubbele rotor en enkele stator een innovatieve lay-out met dubbele rotor en een enkel gedeeld statorontwerp. Dit ontwerp optimaliseert niet alleen de structuur van de motor, maar brengt ook ongekende prestatieverbeteringen met zich mee.

Technische voordelen en toepassingswaarde

-

Uitstekende energie-efficiëntie en vermogensdichtheid

Het axiale fluxontwerp verkort het magnetische veldpad en vermindert het energieverlies. Samen met het extra koppel dat door de structuur met dubbele rotor wordt geleverd, kan de motor een hoger vermogen leveren in een kleiner volume. output, waardoor het uithoudingsvermogen en de acceleratieprestaties van elektrische voertuigen aanzienlijk worden verbeterd.

-

Geoptimaliseerd thermisch beheer en warmteafvoer

-

Laag geluidsniveau en trillingen

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Vereenvoudigde structuur en eenvoudig onderhoud

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Uitdagingen en copingstrategieën

Hoewel de axiale fluxmotor met dubbele rotor en enkele stator veel voordelen biedt, wordt het commercialiseringstraject nog steeds geconfronteerd met meerdere uitdagingen:

-

Kostenbeheersing

De toepassing van nieuwe materialen en de vraag naar precisieproductietechnologie hebben de productiekosten doen stijgen, en de kosten moeten worden verlaagd door middel van technologische innovatie en grootschalige productie.

-

Ontwerp- en productieproblemen

De zeer nauwkeurige magneetopstelling, het complexe wikkelontwerp en strenge eisen op het gebied van thermisch beheer stellen hogere eisen aan de verwerkingstechnologie, wat een voortdurende optimalisatie van het ontwerpproces en de toepassing van geavanceerde productietechnologie vereist.

-

Systeemintegratie en controle

Het ontwerp met dubbele rotor brengt nieuwe uitdagingen met zich mee voor het motorbesturingsalgoritme, waardoor de ontwikkeling van een aanpasbaar en responsief besturingssysteem vereist is.

Toekomstperspectieven en impact op de sector

Geconfronteerd met deze uitdagingen is de toekomstige ontwikkeling van axiale fluxmotoren met dubbele rotor en enkele stator veelbelovend. Met de vooruitgang van de materiaalwetenschap, de volwassenheid van slimme productietechnologie en de optimalisatie van controlestrategieën zal de kosteneffectiviteit ervan geleidelijk aan duidelijk worden, en zal de marktacceptatie ook toenemen.

-

Technologie volwassenheid en kostenreductie

Naarmate de technologie volwassener wordt en de productieschaal groter wordt, zullen de productiekosten geleidelijk afnemen, waardoor deze technologie populairder wordt.

-

Veldoverschrijdende toepassingen

Naast elektrische voertuigen laten de hoge efficiëntie-eigenschappen van axiale fluxmotoren ook een groot potentieel zien in de lucht- en ruimtevaart, scheepsvoortstuwing, industriële uitrusting en andere gebieden.

-

Bevorderen van veranderingen in de industriële keten

De toepassing van nieuwe technologieën zal collaboratieve innovatie in de upstream en downstream industriële ketens bevorderen, inclusief materiaalleveranciers, fabrikanten van apparatuur, softwareontwikkelaars, enz., en gezamenlijk de technologische vooruitgang in de gehele elektrische voertuigindustrie bevorderen.

Conclusie

Kortom, als een belangrijke innovatie in het aandrijfsysteem van elektrische voertuigen luidt de axiale flux dual-rotor single-statormotor niet alleen de toekomstige trend van de motortechnologie in, maar is hij ook een belangrijke promotor van elektrische voertuigen en zelfs het hele energietransformatietijdperk. Met de voortdurende doorbraken in technologie en de wijdverbreide promotie van toepassingen hebben we reden om te geloven dat een efficiënter, schoner en slimmer mobiliteitstijdperk aan het versnellen is.

Over Youyou-technologie

Youyou Technology Co., Ltd. is gespecialiseerd in de vervaardiging van precisiekernen met backlack, gemaakt van verschillende zachte magnetische materialen, waaronder backlack siliciumstaal, ultradun siliciumstaal en speciale zachte magnetische legeringen. We maken gebruik van geavanceerde productieprocessen voor magnetische precisiecomponenten en bieden geavanceerde oplossingen voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, hogesnelheidsmotoren, middenfrequentietransformatoren en reactoren.

De zelfhechtende precisiekernproducten van het bedrijf omvatten momenteel een reeks siliciumstalen kernen met stripdiktes van 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) en 0,35 mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), evenals speciale kernen van zachte magnetische legeringen, waaronder zachte magnetische legering 1J22/1J50/1J79.