Дослідження технічних концепцій і принципів

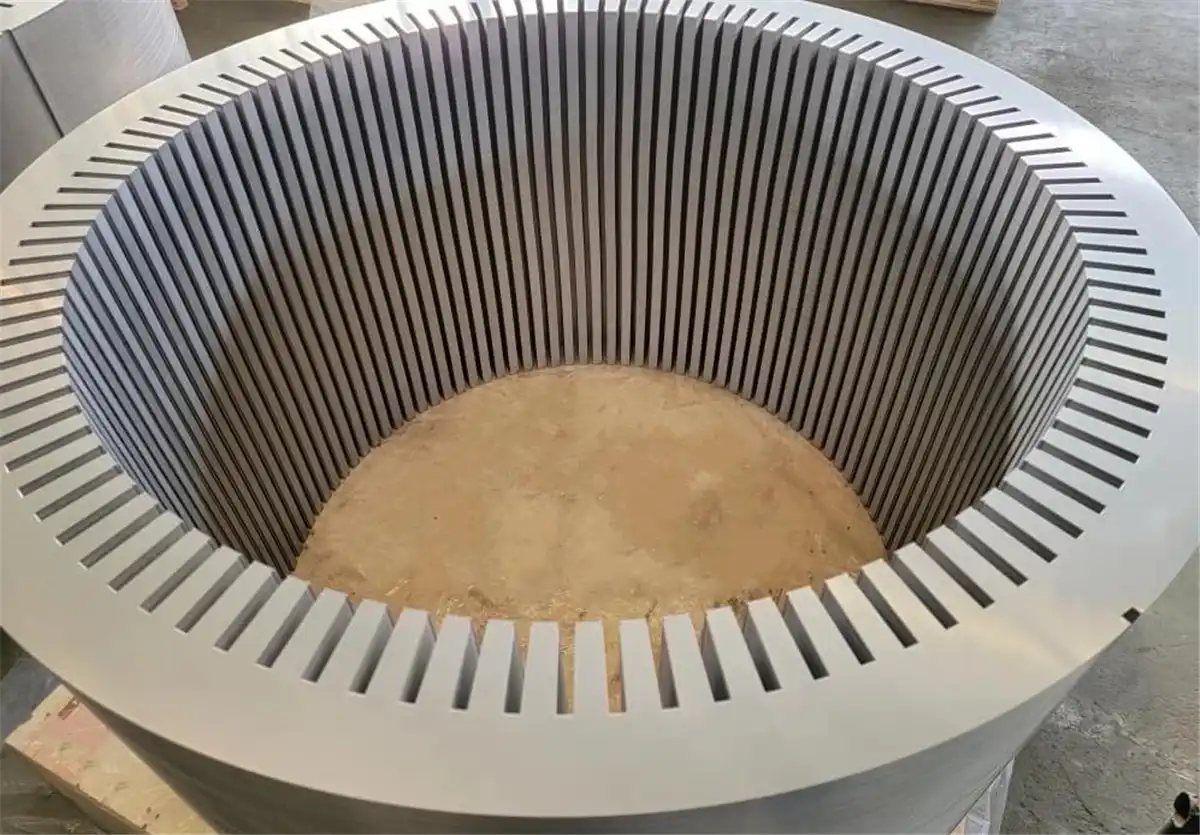

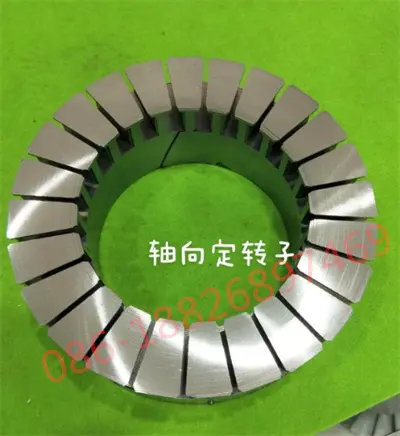

Традиційні двигуни електромобілів переважно мають радіальний потік із напрямком магнітного поля, перпендикулярним до осі обертання. Навпаки, двигуни з осьовим потоком скорочують магнітний шлях, регулюючи напрямок магнітного поля так, щоб він був паралельним осі двигуна. Ця зміна значно збільшує питому потужність двигуна. На цій основі двороторний одностаторний двигун з осьовим потоком має інноваційну схему з подвійним ротором і конструкцію єдиного спільного статора. Ця конструкція не тільки оптимізує структуру двигуна, але й забезпечує безпрецедентні покращення продуктивності.

Технічні переваги та цінність застосування

-

Відмінна енергоефективність і щільність потужності

Конструкція осьового потоку скорочує шлях магнітного поля та зменшує втрати енергії. У поєднанні з додатковим крутним моментом, який забезпечує конструкція з двома роторами, двигун може забезпечувати вищу потужність у меншому обсязі. продуктивність, що значно покращує витривалість і характеристики прискорення електромобілів.

-

Оптимізований контроль температури та розсіювання тепла

-

Низький рівень шуму і вібрації

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Спрощена конструкція та легке обслуговування

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Виклики, з якими стикаються, і стратегії подолання

Хоча двороторний одностаторний двигун із осьовим потоком має багато переваг, шлях його комерціалізації все ще стикається з кількома проблемами:

-

Контроль витрат

Застосування нових матеріалів і попит на точну виробничу технологію збільшили витрати на виробництво, і витрати потрібно зменшити за допомогою технологічних інновацій і великомасштабного виробництва.

-

Складність проектування та виготовлення

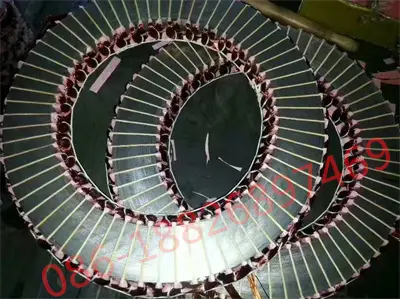

Високоточне розташування магнітів, складна конструкція обмотки та суворі вимоги до термічного керування висувають підвищені вимоги до технології обробки, що вимагає постійної оптимізації процесу проектування та впровадження передових технологій виробництва.

-

Системна інтеграція та контроль

Конструкція з двома роторами ставить перед алгоритмом керування двигуном нові виклики, вимагаючи розробки адаптивної та чутливої системи керування.

Майбутні перспективи та вплив на галузь

Зустрічаючись із викликами, майбутній розвиток двороторних одностаторних двигунів з осьовим потоком є перспективним. З розвитком матеріалознавства, зрілістю інтелектуальної технології виробництва та оптимізацією стратегій керування, її економічна ефективність поступово стане очевидною, а також зросте визнання на ринку.

-

Зрілість технології та зниження витрат

У міру розвитку технології та розширення масштабів виробництва витрати на виробництво поступово знижуватимуться, що зробить цю технологію більш популярною.

-

Перехресні програми

На додаток до електромобілів, високі характеристики ефективності двигунів з осьовим потоком також демонструють великий потенціал в аерокосмічній галузі, суднових двигунах, промисловому обладнанні та інших галузях.

-

Сприяти змінам у промисловому ланцюжку

Застосування нових технологій сприятиме спільним інноваціям у промислових ланцюгах, що стосуються виробництва, включаючи постачальників матеріалів, виробників обладнання, розробників програмного забезпечення тощо, а також спільно сприятиме технологічному прогресу у всій галузі електромобілів.

Висновок

Коротше кажучи, будучи основною інновацією в системі живлення електричних транспортних засобів, двороторний одностаторний двигун з осьовим потоком не тільки віщує майбутній тренд моторних технологій, але також є важливим промоутером електромобілів і навіть усієї ери перетворення енергії. Завдяки постійним проривам у технологіях і широкому просуванню додатків у нас є підстави вважати, що ера ефективнішої, чистішої та розумної мобільності прискорюється.

Про технологію Youyou

Youyou Technology Co., Ltd. спеціалізується на виробництві прецизійних сердечників з люфтлаком, виготовлених із різних магнітом’яких матеріалів, включаючи кремнієву сталь з люфтом, ультратонку кремнієву сталь і спеціальні м’які магнітні сплави з люфтом. Ми використовуємо передові процеси виробництва прецизійних магнітних компонентів, надаючи передові рішення для м’яких магнітних сердечників, які використовуються в ключових енергетичних компонентах, таких як високопродуктивні двигуни, високошвидкісні двигуни, середньочастотні трансформатори та реактори.

Продукти компанії Self-bonding precision core наразі включають діапазон кремнієвих сталевих сердечників із товщиною стрічки 0,05 мм (ST-050), 0,1 мм (10JNEX900/ST-100), 0,15 мм, 0,2 мм (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) та 0,35 мм (35JNE210/35JNE230/ B35A250-Z/35CS230HF), а також спеціальні сердечники з м’якого магнітного сплаву, включаючи магнітом’який сплав 1J22/1J50/1J79.