Utforskning av tekniske konsepter og prinsipper

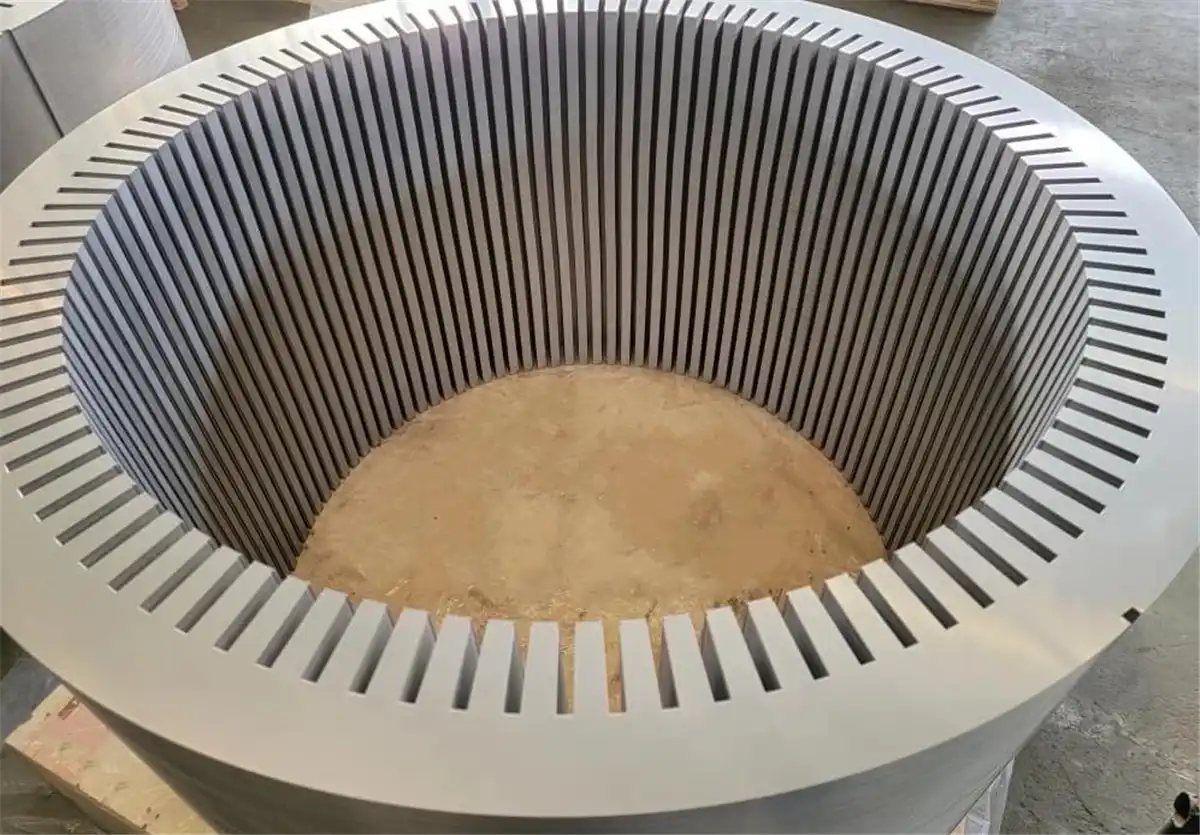

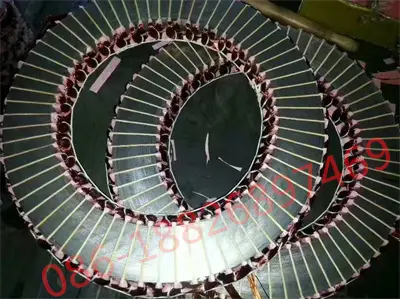

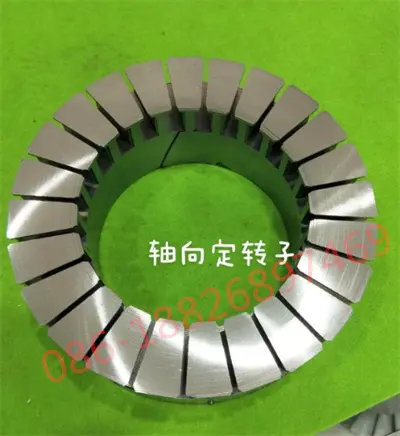

Tradisjonelle elektriske kjøretøymotorer bruker for det meste en radiell fluksdesign, med retningen til magnetfeltet vinkelrett på rotasjonsaksen. I motsetning til dette forkorter aksiale fluksmotorer den magnetiske banen ved å justere retningen til magnetfeltet slik at den er parallell med motorens akse. Denne endringen øker krafttettheten til motoren kraftig. På dette grunnlaget vedtar den aksiale fluksmotoren med to rotorer med én stator et innovativt oppsett med to rotorer og en enkelt delt statordesign. Denne designen optimerer ikke bare strukturen til motoren, men gir også enestående ytelsesforbedringer.

Tekniske fordeler og bruksverdi

-

Utmerket energieffektivitet og krafttetthet

Den aksiale fluksdesignen forkorter magnetfeltbanen og reduserer energitapet. Sammen med det ekstra dreiemomentet som følge av dobbeltrotorstrukturen, kan motoren gi høyere effekt i et mindre volum. effekt, noe som i stor grad forbedrer utholdenheten og akselerasjonsytelsen til elektriske kjøretøy.

-

Optimalisert termisk styring og varmeavledning

-

Lite støy og vibrasjoner

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Forenklet struktur og enkelt vedlikehold

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Utfordringer og mestringsstrategier

Selv om den aksiale fluksmotoren med to rotorer med én stator har mange fordeler, står dens kommersialiseringsvei fortsatt overfor flere utfordringer:

-

Kostnadskontroll

Anvendelsen av nye materialer og etterspørselen etter presisjonsproduksjonsteknologi har økt produksjonskostnadene, og kostnadene må reduseres gjennom teknologisk innovasjon og storskala produksjon.

-

Vanskeligheter ved design og produksjon

Magnetarrangement med høy presisjon, kompleks viklingsdesign og strenge krav til termisk styring stiller høyere krav til prosesseringsteknologien, som krever kontinuerlig optimalisering av designprosessen og bruk av avansert produksjonsteknologi.

-

Systemintegrasjon og kontroll

Designet med to rotorer gir nye utfordringer for motorstyringsalgoritmen, og krever utvikling av et tilpasningsdyktig og responsivt kontrollsystem.

Fremtidsutsikter og industripåvirkning

Med tanke på utfordringene er den fremtidige utviklingen av aksial fluks dual-rotor single-stator motorer lovende. Med utviklingen av materialvitenskap, modenheten til smart produksjonsteknologi og optimalisering av kontrollstrategier, vil kostnadseffektiviteten gradvis bli tydelig, og markedsaksepten vil også øke.

-

Teknologimodenhet og kostnadsreduksjon

Etter hvert som teknologien modnes og produksjonsskalaen utvides, vil produksjonskostnadene gradvis reduseres, noe som gjør denne teknologien mer populær.

-

Søknader på tvers av felt

I tillegg til elektriske kjøretøy viser høyeffektivitetsegenskapene til aksiale fluksmotorer også et stort potensial innen romfart, skipsfremdrift, industrielt utstyr og andre felt.

-

Fremme endringer i industrikjeden

Anvendelsen av nye teknologier vil fremme samarbeidsinnovasjon i oppstrøms og nedstrøms industrikjeder, inkludert materialleverandører, utstyrsprodusenter, programvareutviklere, etc., og i fellesskap fremme teknologisk fremgang i hele elbilindustrien.

Konklusjon

Kort sagt, som en stor innovasjon i kraftsystemet til elektriske kjøretøyer, varsler den aksiale fluks dual-rotor enkelt-stator motoren ikke bare den fremtidige trenden innen motorteknologi, men er også en viktig promoter for elektriske kjøretøy og til og med hele energitransformasjonstiden. Med de kontinuerlige gjennombruddene innen teknologi og den utbredte markedsføringen av applikasjoner, har vi grunn til å tro at en mer effektiv, renere og smart mobilitetstid akselererer.

Om Youyou-teknologi

Youyou Technology Co., Ltd. spesialiserer seg på produksjon av rygglakk-presisjonskjerner laget av forskjellige myke magnetiske materialer, inkludert rygglakk silisiumstål, ultratynt silisiumstål og myke magnetiske spesiallegeringer for rygglakk. Vi bruker avanserte produksjonsprosesser for magnetiske presisjonskomponenter, og tilbyr avanserte løsninger for myke magnetiske kjerner som brukes i viktige kraftkomponenter som høyytelsesmotorer, høyhastighetsmotorer, mellomfrekvente transformatorer og reaktorer.

Selskapet selvbindende presisjonskjerneprodukter inkluderer for tiden en rekke silisiumstålkjerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B000/B1000/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt spesialmyk magnetisk legeringskjerner inkludert myk magnetisk legering 1J22/1J50/1J79.