Erforschung technischer Konzepte und Prinzipien

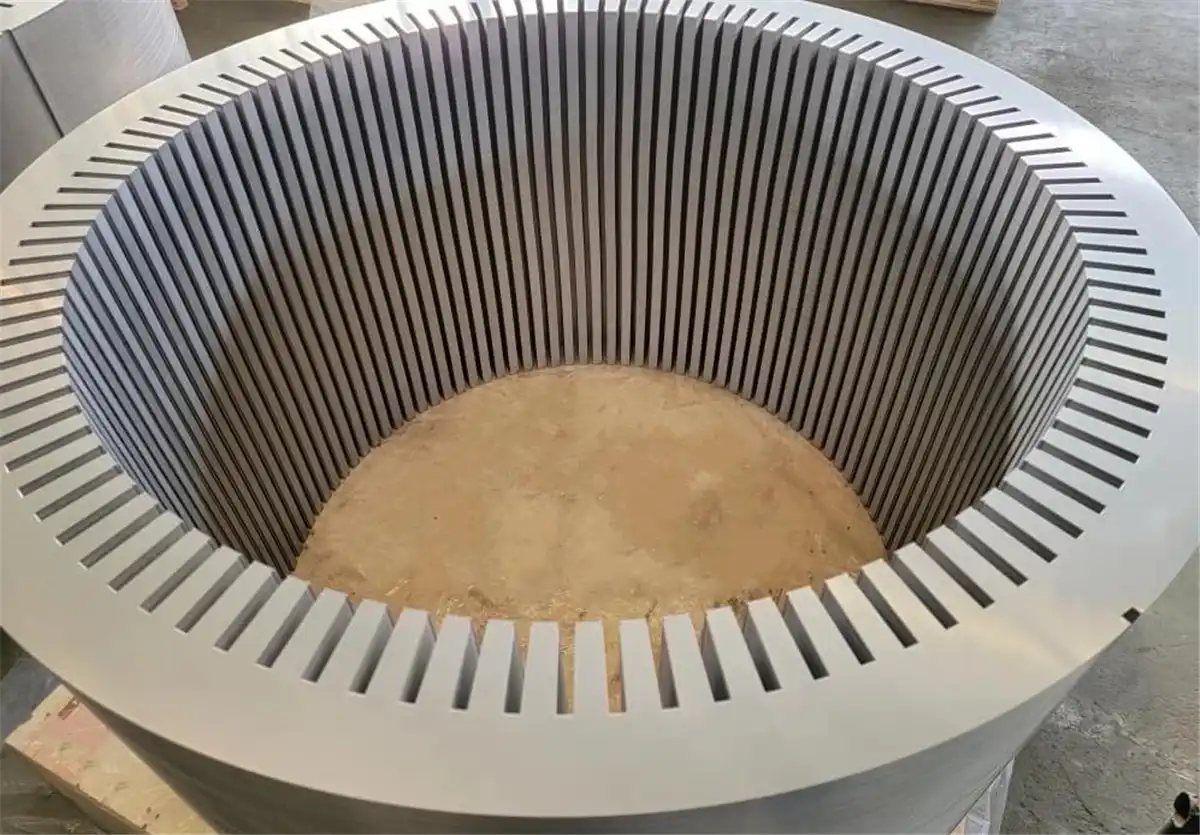

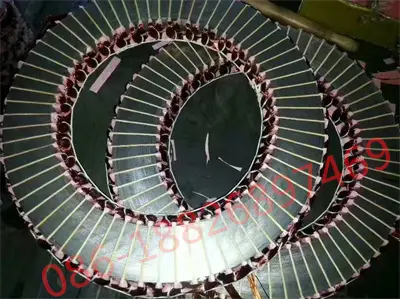

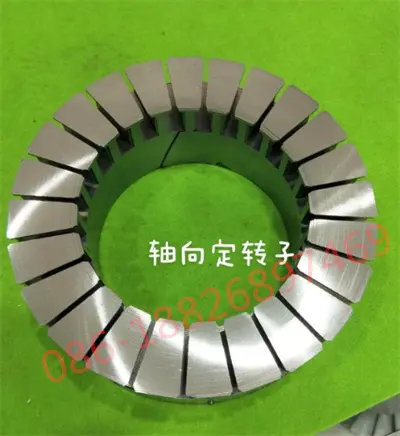

Herkömmliche Motoren für Elektrofahrzeuge verwenden meist ein Radialflussdesign, bei dem die Richtung des Magnetfelds senkrecht zur Rotationsachse verläuft. Im Gegensatz dazu verkürzen Axialflussmotoren den magnetischen Weg, indem sie die Richtung des Magnetfelds so einstellen, dass sie parallel zur Motorachse verläuft. Diese Änderung erhöht die Leistungsdichte des Motors erheblich. Auf dieser Grundlage verfügt der Axialfluss-Doppelrotor-Einzelstatormotor über ein innovatives Doppelrotor-Layout und ein einzelnes gemeinsames Statordesign. Dieses Design optimiert nicht nur die Struktur des Motors, sondern bringt auch beispiellose Leistungsverbesserungen.

Technische Vorteile und Anwendungswert

-

Hervorragende Energieeffizienz und Leistungsdichte

Das Axialflussdesign verkürzt den Magnetfeldpfad und reduziert den Energieverlust. Zusammen mit dem zusätzlichen Drehmoment, das durch die Doppelrotorstruktur entsteht, kann der Motor eine höhere Leistung bei kleinerem Volumen liefern. Leistung, was die Ausdauer und Beschleunigungsleistung von Elektrofahrzeugen erheblich verbessert.

-

Optimiertes Wärmemanagement und Wärmeableitung

-

Geräusch- und vibrationsarm

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Vereinfachte Struktur und einfache Wartung

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Herausforderungen und Bewältigungsstrategien

Obwohl der Axialflussmotor mit zwei Rotoren und einem Stator viele Vorteile aufweist, steht seine Kommerzialisierung noch vor mehreren Herausforderungen:

-

Kostenkontrolle

Der Einsatz neuer Materialien und die Nachfrage nach Präzisionsfertigungstechnologie haben die Produktionskosten erhöht, und die Kosten müssen durch technologische Innovation und Großserienproduktion gesenkt werden.

-

Design- und Herstellungsschwierigkeiten

Hochpräzise Magnetanordnungen, komplexe Wicklungsdesigns und strenge Anforderungen an das Wärmemanagement stellen höhere Anforderungen an die Verarbeitungstechnologie, was eine kontinuierliche Optimierung des Designprozesses und den Einsatz fortschrittlicher Fertigungstechnologie erfordert.

-

Systemintegration und -steuerung

Das Dual-Rotor-Design stellt den Motorsteuerungsalgorithmus vor neue Herausforderungen und erfordert die Entwicklung eines anpassungsfähigen und reaktionsfähigen Steuerungssystems.

Zukunftsaussichten und Auswirkungen auf die Branche

Angesichts dieser Herausforderungen ist die zukünftige Entwicklung von Axialfluss-Doppelrotor-Einzelstatormotoren vielversprechend. Mit der Weiterentwicklung der Materialwissenschaften, der Reife intelligenter Fertigungstechnologien und der Optimierung von Steuerungsstrategien wird sich ihre Kosteneffizienz nach und nach zeigen und auch die Marktakzeptanz wird steigen.

-

Technologiereife und Kostensenkung

Mit der Weiterentwicklung der Technologie und der Ausweitung des Produktionsumfangs werden die Herstellungskosten schrittweise sinken, wodurch diese Technologie immer beliebter wird.

-

Bereichsübergreifende Anwendungen

Neben Elektrofahrzeugen zeigen die hohen Wirkungsgrade von Axialflussmotoren auch großes Potenzial in der Luft- und Raumfahrt, Schiffsantrieben, Industrieanlagen und anderen Bereichen.

-

Fördern Sie Veränderungen in der Industriekette

Der Einsatz neuer Technologien wird kollaborative Innovationen in den vor- und nachgelagerten Industrieketten, einschließlich Materiallieferanten, Geräteherstellern, Softwareentwicklern usw., fördern und gemeinsam den technologischen Fortschritt in der gesamten Elektrofahrzeugindustrie vorantreiben.

Abschluss

Kurz gesagt, als wichtige Innovation im Antriebssystem von Elektrofahrzeugen läutet der Axialfluss-Doppelrotor-Einzelstatormotor nicht nur den zukünftigen Trend der Motortechnologie ein, sondern ist auch ein wichtiger Förderer von Elektrofahrzeugen und sogar der gesamten Ära der Energiewende. Angesichts der kontinuierlichen Durchbrüche in der Technologie und der umfassenden Förderung von Anwendungen haben wir Grund zu der Annahme, dass sich ein Zeitalter effizienterer, saubererer und intelligenterer Mobilität beschleunigt.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von Backlack-Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter Backlack-Siliziumstahl, ultradünner Siliziumstahl und Backlack-Spezialweichmagnetlegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich weichmagnetischer Legierung 1J22/1J50/1J79.