Exploração de conceitos e princípios técnicos

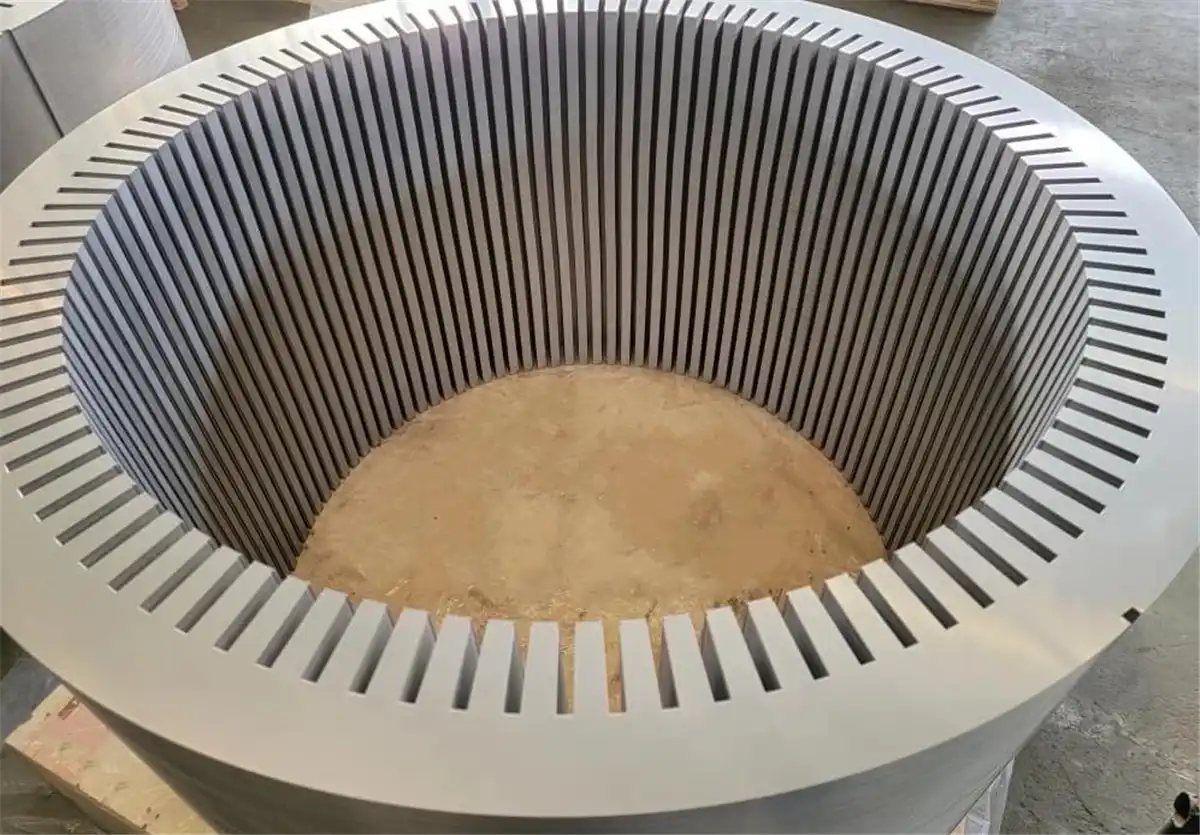

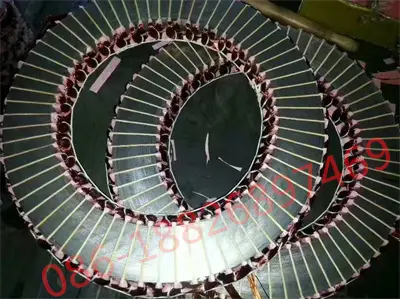

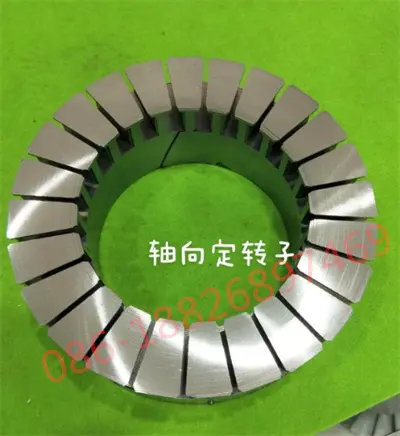

Os motores tradicionais de veículos elétricos adotam principalmente um projeto de fluxo radial, com a direção do campo magnético perpendicular ao eixo de rotação. Em contraste, os motores de fluxo axial encurtam o caminho magnético ajustando a direção do campo magnético para ser paralela ao eixo do motor. Essa mudança aumenta muito a densidade de potência do motor. Com base nisso, o motor de estator único de rotor duplo de fluxo axial adota um layout inovador de rotor duplo e um design de estator único compartilhado. Este design não só otimiza a estrutura do motor, mas também traz melhorias de desempenho sem precedentes.

Vantagens técnicas e valor de aplicação

-

Excelente eficiência energética e densidade de potência

O design do fluxo axial encurta o caminho do campo magnético e reduz a perda de energia. Juntamente com a saída de torque extra proporcionada pela estrutura de rotor duplo, o motor pode fornecer maior potência em um volume menor. saída, melhorando significativamente o desempenho de resistência e aceleração de veículos elétricos.

-

Gerenciamento térmico otimizado e dissipação de calor

-

Baixo ruído e vibração

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

Estrutura simplificada e fácil manutenção

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

Desafios enfrentados e estratégias de enfrentamento

Embora o motor de fluxo axial de rotor duplo e estator único apresente muitas vantagens, seu caminho de comercialização ainda enfrenta vários desafios:

-

Controle de custos

A aplicação de novos materiais e a procura de tecnologia de fabrico de precisão aumentaram os custos de produção, e os custos precisam de ser reduzidos através da inovação tecnológica e da produção em larga escala.

-

Dificuldade de design e fabricação

O arranjo magnético de alta precisão, o design complexo do enrolamento e os rigorosos requisitos de gerenciamento térmico impõem demandas mais altas à tecnologia de processamento, o que requer otimização contínua do processo de design e a adoção de tecnologia de fabricação avançada.

-

Integração e controle do sistema

O projeto de rotor duplo apresenta novos desafios ao algoritmo de controle do motor, exigindo o desenvolvimento de um sistema de controle adaptável e responsivo.

Perspectivas Futuras e Impacto na Indústria

Enfrentando os desafios, o desenvolvimento futuro de motores de fluxo axial de rotor duplo e estator único é promissor. Com o avanço da ciência dos materiais, a maturidade da tecnologia de fabrico inteligente e a otimização das estratégias de controlo, a sua relação custo-eficácia tornar-se-á gradualmente aparente e a aceitação do mercado também aumentará.

-

Maturidade tecnológica e redução de custos

À medida que a tecnologia amadurece e a escala de produção se expande, os custos de produção diminuirão gradualmente, tornando esta tecnologia mais popular.

-

Aplicações entre campos

Além dos veículos elétricos, as características de alta eficiência dos motores de fluxo axial também apresentam grande potencial na indústria aeroespacial, propulsão de navios, equipamentos industriais e outros campos.

-

Promover mudanças na cadeia industrial

A aplicação de novas tecnologias promoverá a inovação colaborativa nas cadeias industriais a montante e a jusante, incluindo fornecedores de materiais, fabricantes de equipamentos, desenvolvedores de software, etc., e promoverá conjuntamente o progresso tecnológico em toda a indústria de veículos elétricos.

Conclusão

Em suma, como uma grande inovação no sistema de potência dos veículos eléctricos, o motor de fluxo axial de rotor duplo e estator único não só anuncia a tendência futura da tecnologia motora, mas também é um importante promotor dos veículos eléctricos e até mesmo de toda a era da transformação energética. Com os avanços contínuos na tecnologia e a promoção generalizada de aplicações, temos motivos para acreditar que uma era de mobilidade mais eficiente, mais limpa e inteligente está a acelerar.

Sobre Youyou Tecnologia

é especializada na fabricação de núcleos de precisão de backlack feitos de vários materiais magnéticos macios, incluindo aço silício backlack, aço silício ultrafino e ligas magnéticas macias especiais backlack. Utilizamos processos de fabricação avançados para componentes magnéticos de precisão, fornecendo soluções avançadas para núcleos magnéticos macios usados em componentes de potência essenciais, como motores de alto desempenho, motores de alta velocidade, transformadores de média frequência e reatores.

Os produtos de núcleo de precisão autoadesivos da empresa atualmente incluem uma variedade de núcleos de aço silício com espessuras de tira de 0,05 mm (ST-050), 0,1 mm (10JNEX900 / ST-100), 0,15 mm, 0,2 mm (20JNEH1200 / 20HX1200 / B20AV1200 / 20CS1200HF) e 0,35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), bem como núcleos especiais de liga magnética macia, incluindo liga magnética macia 1J22/1J50/1J79.