技術的な概念と原理の探求

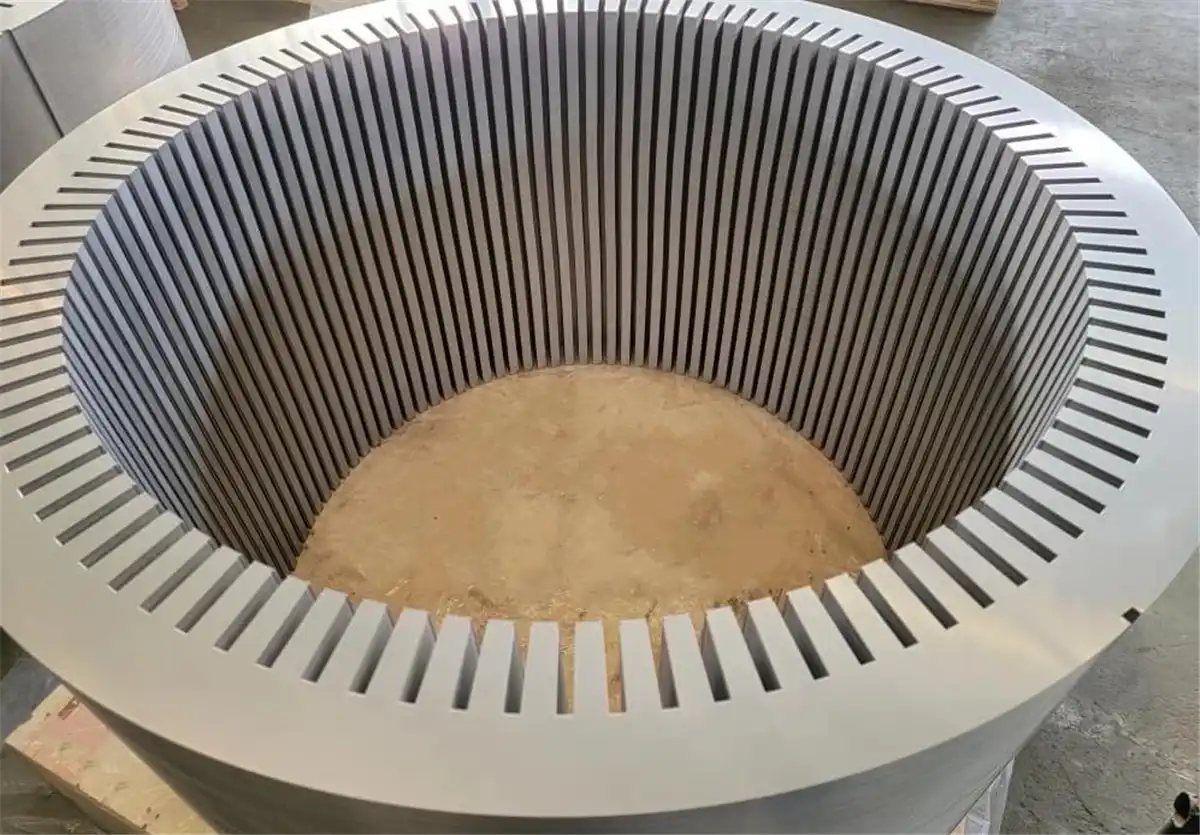

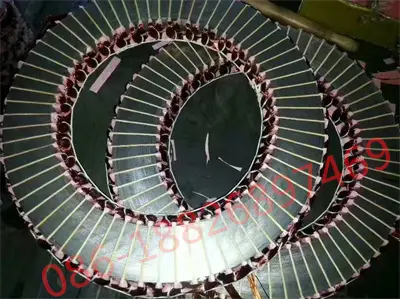

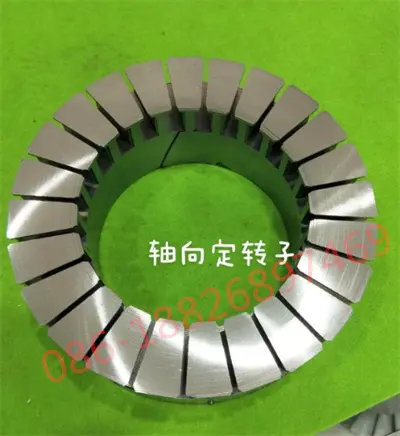

従来の電気自動車モーターは主に、磁場の方向が回転軸に対して垂直な放射状磁束設計を採用しています。対照的に、アキシャル磁束モータは、磁界の方向をモータの軸と平行になるように調整することによって磁路を短くします。この変更により、モーターの出力密度が大幅に向上します。これに基づいて、軸磁束デュアルローター シングルステーター モーターは、革新的なデュアルローター レイアウトと単一の共有ステーター設計を採用しています。この設計はモーターの構造を最適化するだけでなく、これまでにない性能の向上をもたらします。

技術的な利点と応用価値

-

優れたエネルギー効率と電力密度

軸方向磁束設計により磁界経路が短縮され、エネルギー損失が低減されます。デュアルローター構造によってもたらされる追加のトルク出力と合わせて、モーターはより小さな体積でより高い出力を提供できます。出力を向上させ、電気自動車の耐久性と加速性能を大幅に向上させます。

-

最適化された熱管理と放熱

-

低騒音・低振動

Through careful design of the motor structure, the noise and vibration generated by the axial flux dual-rotor motor during operation are much lower than that of traditional motors, providing passengers with a quieter and more comfortable driving experience./p>

-

シンプルな構造でメンテナンスも容易

Although the design is novel, it simplifies the mechanical structure, reduces potential failure points, facilitates maintenance and upgrades, and brings convenience to the long-term use and maintenance of electric vehicles.

直面する課題と対処戦略

軸磁束デュアルローター シングルステーター モーターには多くの利点がありますが、その商品化には依然として複数の課題があります。

-

コスト管理

新素材の応用や精密な製造技術の要求により生産コストが上昇しており、技術革新や大規模生産によるコスト削減が求められています。

-

設計と製造の難しさ

高精度の磁石の配置、複雑な巻線設計、および厳格な熱管理要件により、加工技術に対する要求が高まり、設計プロセスの継続的な最適化と高度な製造技術の導入が必要になります。

-

システムの統合と制御

デュアルローター設計はモーター制御アルゴリズムに新たな課題をもたらし、適応性と応答性の高い制御システムの開発が必要となります。

将来の見通しと業界への影響

課題に直面しているが、軸磁束デュアルローター シングルステーター モーターの将来の開発は有望です。材料科学の進歩、スマート製造技術の成熟、制御戦略の最適化に伴い、その費用対効果が徐々に明らかになり、市場での受け入れも増加するでしょう。

-

技術の成熟とコスト削減

技術が成熟し、生産規模が拡大するにつれて、製造コストは徐々に低下し、この技術はより一般的になります。

-

クロスフィールドアプリケーション

アキシャルフラックスモータの高効率特性は、電気自動車のほか、航空宇宙、船舶推進、産業機器などの分野でも大きな可能性を示しています。

-

産業チェーンの変革を促進する

新技術の適用により、材料サプライヤー、機器メーカー、ソフトウェア開発者などを含む上流および下流の産業チェーンにおける共同イノベーションが促進され、電気自動車業界全体の技術進歩が共同で促進されます。

結論

つまり、電気自動車の電源システムにおける主要な革新として、軸磁束デュアルローター シングルステーター モーターは、モーター技術の将来のトレンドを予告するだけでなく、電気自動車、さらにはエネルギー変革時代全体の重要な推進者でもあります。テクノロジーの継続的な進歩とアプリケーションの広範な推進により、より効率的でクリーンでスマートなモビリティ時代が加速していると信じる理由があります。

Youyouテクノロジーについて

Youyou Technology Co., Ltd. は、バックラックケイ素鋼、極薄ケイ素鋼、バックラック特殊軟磁性合金など、さまざまな軟磁性材料で作られたバックラック精密コアの製造を専門としています。当社は、精密磁性部品の高度な製造プロセスを活用し、高性能モーター、高速モーター、中周波トランス、リアクトルなどの主要なパワー部品に使用される軟磁性コアに対する高度なソリューションを提供しています。

同社の自己融着精密コア製品には現在、ストリップ厚さ 0.05mm (ST-050)、0.1mm (10JNEX900/ST-100)、0.15mm、0.2mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) の一連のケイ素鋼コアが含まれています。 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF)、および軟磁性合金 1J22/1J50/1J79 を含む特殊軟磁性合金コア。