„Отстъпът е скъп – наистина ли си заслужава?“ Това е въпросът, който чувам най-често от нашите клиенти. Днес ще разбия основната техническа и търговска логика на тази технология от гледна точка на фабричния етаж.

I. Фабричното предимство: Защо инженерите изискват хлабина

1. Физическо представяне „без щети“.

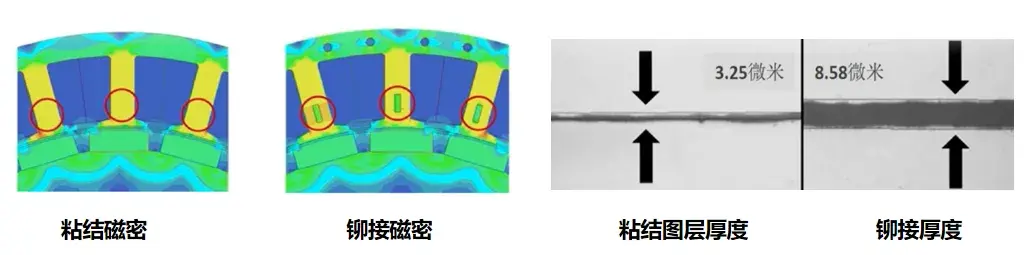

- Премахване на стреса: Конвенционалното захващане или блокиране създава значително локално механично напрежение, влошаващо магнитната пропускливост. Backlack е връзка "без напрежение". Нашите тестове показват, че загубата на сърцевина е намалена с 10% - 15% в сравнение с традиционните методи, използващи същия клас стомана.

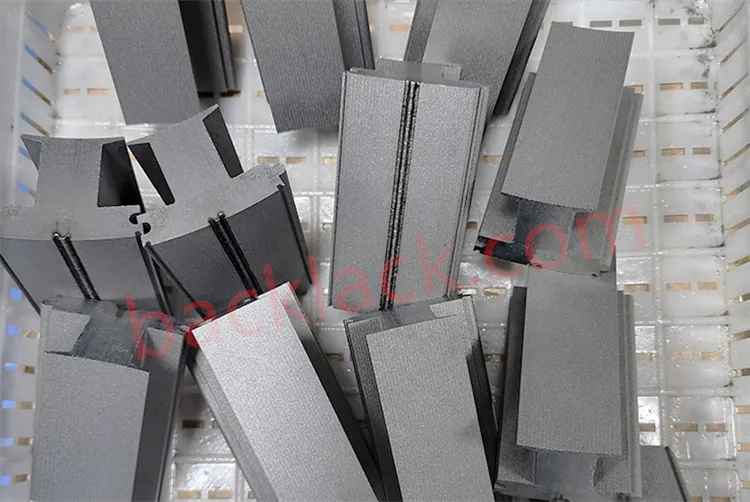

- Превъзходна изолация: Докато заваряването разрушава интерламинарната изолация и създава пътища на късо съединение, Backlack образува плътен, непрекъснат изолационен слой (приблизително 2-6 µm) след втвърдяване, напълно елиминирайки интерламинарните вихрови токове.

2. Високоскоростна структурна цялост

Веднъж втвърдена, сърцевината се превръща в монолитен блок с якост на срязване, често надвишаваща 20 MPa. Това гарантира, че ламинациите на ротора остават перфектно подравнени дори при екстремни скорости от 20 000+ RPM. Освен това, свързването по цялата повърхност осигурява естествена защита срещу влага и корозия от солена пръска.

II. Фабрични тайни: Овладяване на „Трите дяволски детайла“

1. "Законът за балансиране на налягането" по време на втвърдяване

По време на фазата на нагряване, смолата преминава през състояние на "стъклен преход", където тече като мед. Ако налягането е твърде ниско, връзката се проваля; ако е твърде високо, изстискването на смолата води до неточности в размерите. Ние използваме сервохидравлични контроли със затворен цикъл, за да поддържаме допустими отклонения на дебелината в рамките на £0,05 mm.

2. Нулева толерантност към неравности

При наслагването на Backlack неравностите са смъртоносни. Поради контакта с цялата повърхност, дори 0,03 mm борфър може да намали площта на залепване и да намали якостта. Ние заточваме нашите прогресивни матрици 1,5 пъти по-често от стандартните инструменти, за да поддържаме височини на борда стриктно под 0,01 mm.

3. Управление на топлинната равномерност

За статори с голям диаметър температурните градиенти между ID и OD могат да причинят неравномерно втвърдяване. Нашето съоръжение използва индукционно нагряване, комбинирано с топлопредаване на матрицата, за да гарантира, че цялата сърцевина достига едновременно до прозореца за втвърдяване.

III. Икономическата реалност: По-скъп ли е всъщност Backlack?

| Характеристика | Клинчване / Заваряване | Backlack Self-Bonding |

|---|---|---|

| Вторична обработка | Изисква OD смилане (поради изкривяване при заваряване) | Не се изисква смилане; постига крайни размери извън формата |

| Обработка на сглобяването | Склонност към "пружиниране"; изисква допълнителни приспособления | Здрава монолитна конструкция; дръжки като твърд метал |

| Коефициент на пространство (фактор на подреждане) | По-ниска (приблизително 95-96%) | Свръхвисок (може да надвишава 98%) |

| NVH производителност | Изисква допълнително акустично амортизиране | Естествено намаляване на шума чрез високо структурно затихване |

Заключение: Въпреки че цената на суровините е по-висока, общата цена на системата често е по-ниска, защото елиминирате вторичното смилане, намалявате размера на двигателя и постигате превъзходна плътност на мощността.

IV. Съвети за дизайнерите на двигатели

- Сметка за разширяване: Втвърдяването придава лека дебелина на покритието. Винаги проверявайте „номиналната височина на стека“ с нас по време на фазата на проектиране.

- Оптимизиране на отворите за позициониране: Уверете се, че са включени поне три симетрични отвора за подравняване за високопрецизни втвърдяващи приспособления.

- Съвместимост на покритието: Марки като EB 549 или Remisol имат различни профили на втвърдяване. Консултирайте се с нас по-рано, за да осигурите съвместимост с нашите производствени линии.

Търсите партньор за производство?

Ние предлагаме цялостни решения от избор на материал (JFE, Baosteel) до окончателно термично втвърдяване.

Request a Technical ConsultationИмате конкретни размери? Свържете се с нашия технически екип за „Ръководство за спецификация на процеса на обратно затягане“ или за да поискате проба от нашите най-нови високоскоростни свързани ротори.

Относно технологията Youyou

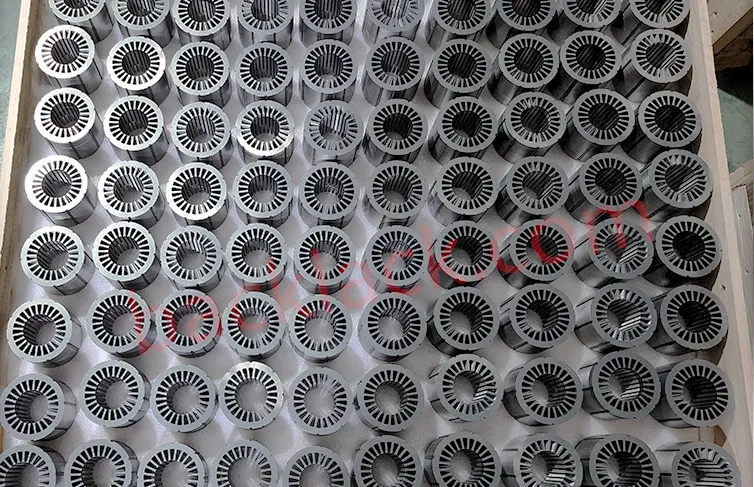

Youyou Technology Co., Ltd. е специализирана в производството на самосвързващи се прецизни сърцевини, изработени от различни меки магнитни материали, включително самосвързваща силициева стомана, ултратънка силициева стомана и самосвързващи се специални меки магнитни сплави. Ние използваме усъвършенствани производствени процеси за прецизни магнитни компоненти, предоставяйки усъвършенствани решения за меки магнитни сърцевини, използвани в ключови енергийни компоненти като високопроизводителни двигатели, високоскоростни двигатели, средночестотни трансформатори и реактори.

Продуктите на самосвързващата прецизна сърцевина на компанията понастоящем включват набор от сърцевини от силициева стомана с дебелина на лентата от 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) и 0,35 мм (35JNE210/35JNE230/ B35A250-Z/35CS230HF), както и специални сърцевини от мека магнитна сплав, включително VACODUR 49 и 1J22 и 1J50.