"Backlack é caro - realmente vale a pena?" Essa é a pergunta que mais ouço dos nossos clientes. Hoje, analisarei a lógica técnica e comercial central desta tecnologia a partir da perspectiva do chão de fábrica.

I. A vantagem da fábrica: por que os engenheiros exigem retrocesso

1. Desempenho físico “livre de danos”

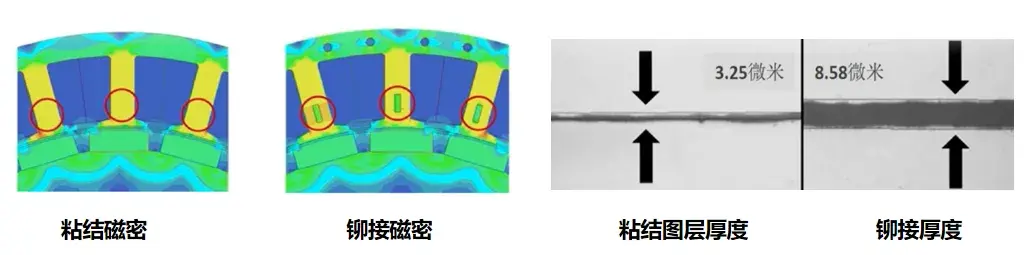

- Eliminação do estresse: O rebitamento ou intertravamento convencional cria um estresse mecânico local significativo, degradando a permeabilidade magnética. Backlack é uma conexão “sem estresse”. Nossos testes mostram que a perda do núcleo é reduzida em 10% - 15% em comparação com métodos tradicionais que utilizam o mesmo tipo de aço.

- Isolamento Superior: Enquanto a soldagem destrói o isolamento interlaminar e cria caminhos de curto-circuito, o Backlack forma uma camada de isolamento densa e contínua (aproximadamente 2-6 �m) após a cura, eliminando completamente as correntes parasitas interlaminares.

2. Integridade estrutural de alta velocidade

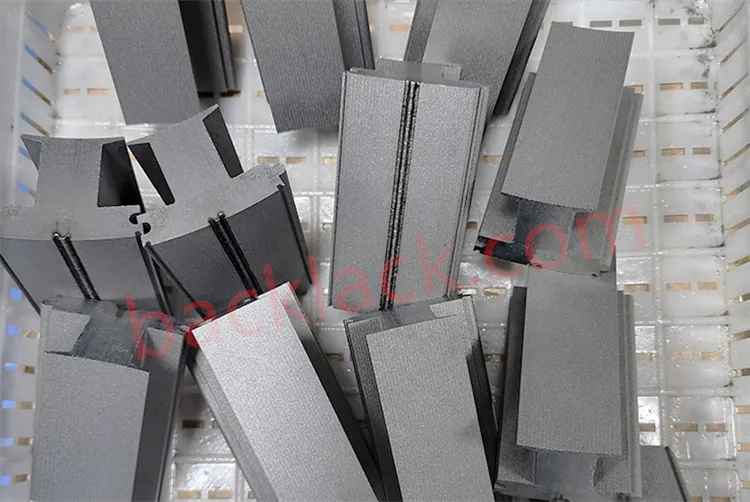

Uma vez curado, o núcleo torna-se um bloco monolítico com resistências ao cisalhamento frequentemente superiores a 20 MPa. Isto garante que as laminações do rotor permaneçam perfeitamente alinhadas mesmo em velocidades extremas de mais de 20.000 RPM. Além disso, a ligação em toda a superfície fornece proteção natural contra umidade e corrosão por névoa salina.

II. Segredos da fábrica: dominando os "três detalhes diabólicos"

1. A “Lei de Equilíbrio de Pressão” Durante a Cura

Durante a fase de aquecimento, a resina passa por um estado de “transição vítrea” onde flui como mel. Se a pressão for muito baixa, a ligação falha; se for muito alto, a compressão da resina leva a imprecisões dimensionais. Utilizamos controles servo-hidráulicos de circuito fechado para manter tolerâncias de espessura dentro de 0,05 mm.

2. Tolerância Zero para Rebarbas

No empilhamento Backlack, as rebarbas são letais. Devido ao contato total da superfície, mesmo uma rebarba de 0,03 mm pode diminuir a área de adesão e diluir a resistência. Afiamos nossas matrizes progressivas 1,5x mais frequentemente do que as ferramentas padrão para manter a altura das rebarbas estritamente abaixo de 0,01 mm.

3. Gerenciamento de uniformidade térmica

Para estatores de grande diâmetro, os gradientes de temperatura entre o DI e o DE podem causar uma cura irregular. Nossas instalações empregam aquecimento por indução combinado com transferência de calor do molde para garantir que todo o núcleo alcance a janela de cura simultaneamente.

III. A realidade económica: o backlack é realmente mais caro?

| Recurso | Rebitagem / Soldagem | Auto-ligação de backlack |

|---|---|---|

| Processamento Secundário | Requer retificação externa (devido à distorção de soldagem) | Não é necessária moagem; atinge as dimensões finais fora do molde |

| Manuseio de montagem | Propenso a "recuar"; requer acessórios extras | Estrutura monolítica sólida; alças como metal sólido |

| Fator de espaço (fator de empilhamento) | Inferior (aprox. 95-96%) | Ultra-alto (pode exceder 98%) |

| Desempenho de NVH | Requer amortecimento acústico adicional | Redução de ruído nativa através de alto amortecimento estrutural |

Conclusão: Embora o custo da matéria-prima seja mais alto, o custo total do sistema costuma ser menor porque você elimina a retificação secundária, reduz o tamanho do motor e obtém uma densidade de potência superior.

4. Conselhos para projetistas de motores

- Conta para Expansão: A cura adiciona uma ligeira espessura ao revestimento. Sempre verifique conosco a "altura nominal da pilha" durante a fase de projeto.

- Otimizar furos de posicionamento: Certifique-se de que pelo menos três furos de alinhamento simétrico sejam incluídos para acessórios de cura de alta precisão.

- Compatibilidade de revestimento: Marcas como EB 549 ou Remisol possuem diferentes perfis de cura. Consulte-nos com antecedência para garantir a compatibilidade com nossas linhas de produção.

Procurando um parceiro de fabricação?

Fornecemos soluções completas desde a seleção do material (JFE, Baosteel) até a cura térmica final.

Request a Technical ConsultationTem dimensões específicas? Entre em contato com nossa equipe técnica para obter o "Manual de Especificação do Processo Backlack" ou para solicitar uma amostra de nossos mais recentes rotores colados de alta velocidade.

Sobre Youyou Tecnologia

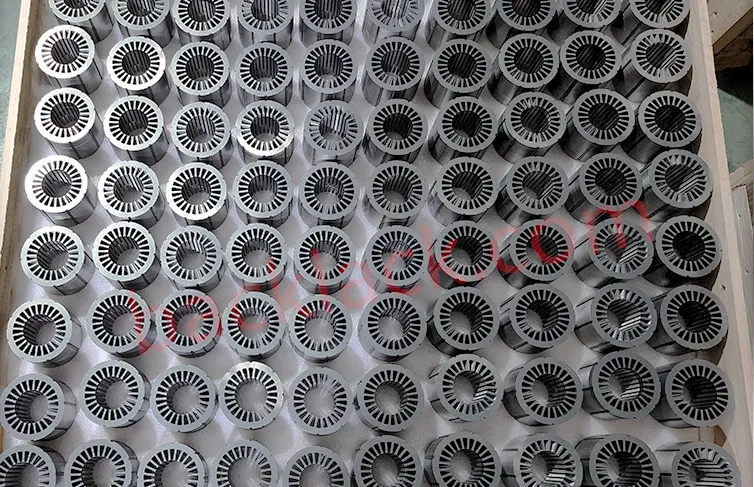

é especializada na fabricação de núcleos de precisão autoadesivos feitos de vários materiais magnéticos macios, incluindo aço silício autoadesivo, aço silício ultrafino e ligas magnéticas macias especiais autoadesivas. Utilizamos processos de fabricação avançados para componentes magnéticos de precisão, fornecendo soluções avançadas para núcleos magnéticos macios usados em componentes de potência essenciais, como motores de alto desempenho, motores de alta velocidade, transformadores de média frequência e reatores.

Os produtos de núcleo de precisão autoadesivos da empresa atualmente incluem uma variedade de núcleos de aço silício com espessuras de tira de 0,05 mm (ST-050), 0,1 mm (10JNEX900 / ST-100), 0,15 mm, 0,2 mm (20JNEH1200 / 20HX1200 / B20AV1200 / 20CS1200HF) e 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), bem como núcleos especiais de liga magnética macia, incluindo VACODUR 49 e 1J22 e 1J50.