"Backlack je drag - ali je res vreden?" To je vprašanje, ki ga največkrat slišim od naših strank. Danes bom razčlenil osrednjo tehnično in komercialno logiko te tehnologije z vidika tovarne.

I. Tovarniška prednost: Zakaj inženirji zahtevajo povratno zračnost

1. Fizična zmogljivost "brez poškodb".

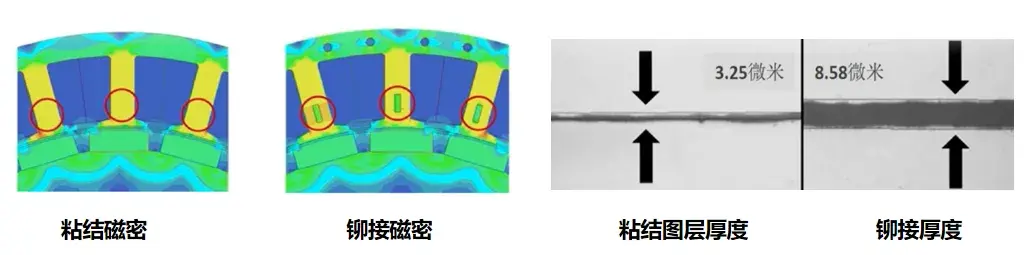

- Odprava stresa: Običajno stiskanje ali zapah ustvarja znatno lokalno mehansko obremenitev, ki zmanjšuje magnetno prepustnost. Backlack je povezava "brez stresa". Naši testi kažejo, da je izguba jedra zmanjšana za 10% - 15% v primerjavi s tradicionalnimi metodami, pri katerih se uporablja isti razred jekla.

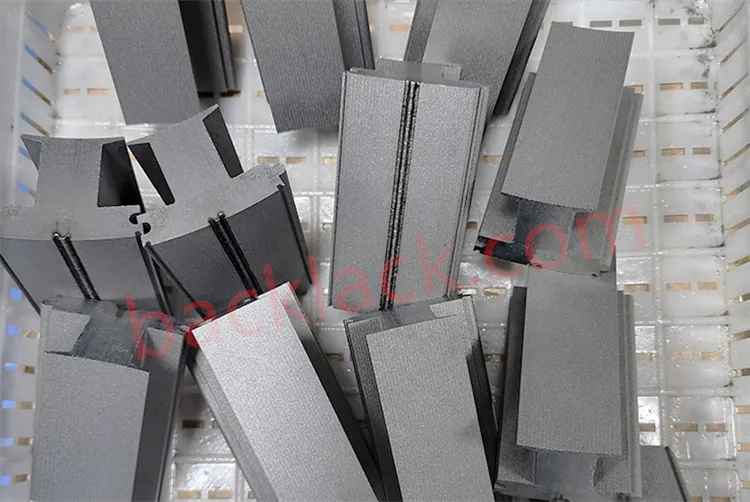

- Vrhunska izolacija: Medtem ko varjenje uniči interlaminarno izolacijo in ustvari poti kratkega stika, Backlack po utrjevanju tvori gosto, neprekinjeno plast izolacije (pribl. 2-6 µm), ki popolnoma odpravi interlaminarne vrtinčne tokove.

2. Visokohitrostna strukturna celovitost

Ko se strdi, jedro postane monoliten blok s strižno trdnostjo, ki pogosto presega 20 MPa. To zagotavlja, da lamele rotorja ostanejo popolnoma poravnane tudi pri ekstremnih hitrostih 20.000+ RPM. Poleg tega povezava po celotni površini zagotavlja naravno zaščito pred vlago in korozijo s solnim pršenjem.

II. Tovarniške skrivnosti: obvladovanje "treh hudičevih podrobnosti"

1. "Zakon o uravnoteženju tlaka" med sušenjem

Med fazo segrevanja preide smola skozi stanje "steklenega prehoda", kjer teče kot med. Če je tlak prenizek, vez odpove; če je previsoka, iztiskanje smole vodi do dimenzijskih netočnosti. Za vzdrževanje toleranc debeline znotraj 0,05 mm uporabljamo servohidravlične krmilnike z zaprto zanko.

2. Ničelna toleranca za brazde

Pri zlaganju Backlack so robovi smrtonosni. Zaradi stika s celotno površino lahko celo brušenje 0,03 mm zmanjša območje lepljenja in zmanjša trdnost. Naše progresivne matrice brusimo 1,5-krat pogosteje kot standardna orodja, da ohranjamo višino brusov strogo pod 0,01 mm.

3. Upravljanje toplotne enakomernosti

Pri statorjih z velikim premerom lahko temperaturni gradienti med ID in OD povzročijo neenakomerno strjevanje. Naš objekt uporablja indukcijsko ogrevanje v kombinaciji s prenosom toplote kalupa, da zagotovimo, da celotno jedro istočasno doseže okno za strjevanje.

III. Ekonomska realnost: ali je zaostajanje dejansko dražje?

| Funkcija | Stiskanje/varjenje | Backlack Self-Bonding |

|---|---|---|

| Sekundarna obdelava | Zahteva OD brušenje (zaradi popačenja pri varjenju) | Brez mletja; doseže končne dimenzije iz kalupa |

| Ravnanje z montažo | Nagnjeni k "pomladi nazaj"; zahteva dodatne napeljave | Trdna monolitna struktura; ročaji kot trdna kovina |

| Faktor prostora (faktor zlaganja) | Nižje (pribl. 95-96 %) | Izjemno visoka (lahko preseže 98 %) |

| Zmogljivost NVH | Zahteva dodatno akustično dušenje | Izvorno zmanjšanje hrupa z visokim strukturnim dušenjem |

Zaključek: Čeprav so stroški surovin višji, so skupni stroški sistema pogosto nižji, ker odpravite sekundarno mletje, zmanjšate velikost motorja in dosežete vrhunsko gostoto moči.

IV. Nasveti za oblikovalce motorjev

- Račun za razširitev: Utrjevanje doda premazu rahlo debelino. Med fazo projektiranja pri nas vedno preverite "nominalno višino sklada".

- Optimizirajte pozicioniranje lukenj: Zagotovite, da so vključene vsaj tri simetrične poravnalne luknje za visokonatančne vpenjalne naprave.

- Združljivost premazov: Znamke, kot sta EB 549 ali Remisol, imajo različne profile strjevanja. Zgodaj se posvetujte z nami, da zagotovite združljivost z našimi proizvodnimi linijami.

Iščete partnerja za proizvodnjo?

Ponujamo celovite rešitve od izbire materiala (JFE, Baosteel) do končnega termičnega utrjevanja.

Request a Technical ConsultationImate posebne dimenzije? Obrnite se na našo tehnično ekipo za "Priročnik s specifikacijami postopka vzvratnega zatezanja" ali za vzorec naših najnovejših visokohitrostnih vezanih rotorjev.

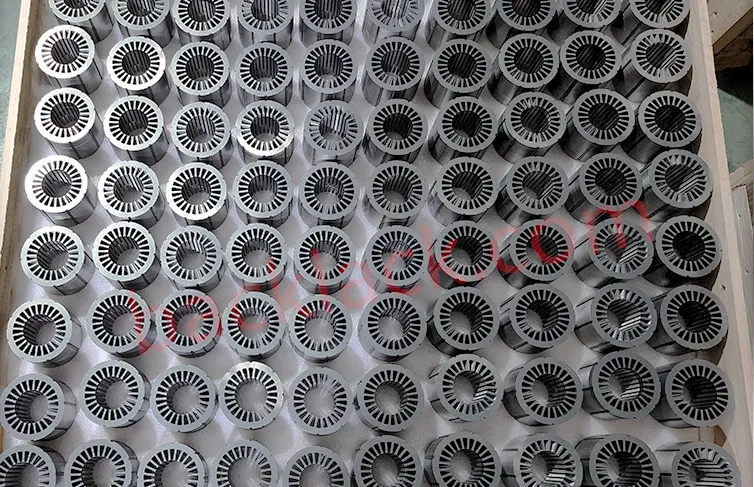

O tehnologiji Youyou

Youyou Technology Co., Ltd. je specializirano za proizvodnjo samolepilnih natančnih jeder iz različnih mehkomagnetnih materialov, vključno s samolepilnim silicijevim jeklom, ultratankim silicijevim jeklom in samolepilnimi posebnimi mehkomagnetnimi zlitinami. Uporabljamo napredne proizvodne postopke za natančne magnetne komponente, ki zagotavljajo napredne rešitve za mehka magnetna jedra, ki se uporabljajo v ključnih močnostnih komponentah, kot so visokozmogljivi motorji, visokohitrostni motorji, srednjefrekvenčni transformatorji in reaktorji.

Izdelki podjetja Self-bonding precizna jedra trenutno vključujejo vrsto jeder iz silicijevega jekla z debelino trakov 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) in 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), kot tudi posebna jedra iz mehkih magnetnih zlitin, vključno z VACODUR 49 ter 1J22 in 1J50.