"Backlack er dyrt - er det virkelig det værd?" Det er det spørgsmål, jeg hører mest fra vores kunder. I dag vil jeg nedbryde denne teknologis kernetekniske og kommercielle logik fra fabriksgulvets perspektiv.

I. Fabrikkens fordel: Hvorfor ingeniører efterspørger backlack

1. "Skadefri" fysisk ydeevne

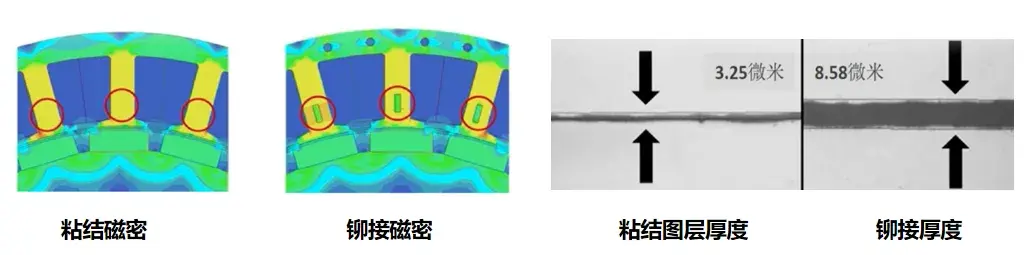

- Stress eliminering: Konventionel clinching eller sammenlåsning skaber betydelig lokal mekanisk belastning, hvilket forringer den magnetiske permeabilitet. Backlack er en "stressfri" forbindelse. Vores test viser, at kernetab er reduceret med 10% - 15% sammenlignet med traditionelle metoder, der anvender samme stålkvalitet.

- Overlegen isolering: Mens svejsning ødelægger interlaminar isolering og skaber kortslutningsveje, danner Backlack et tæt, kontinuerligt isoleringslag (ca. 2-6 �m) efter hærdning, hvilket fuldstændigt eliminerer interlaminære hvirvelstrømme.

2. Højhastigheds strukturel integritet

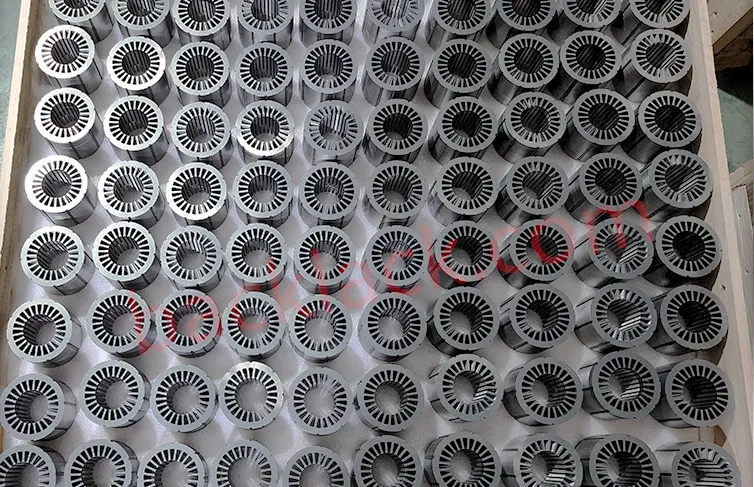

Når den er hærdet, bliver kernen en monolitisk blok med forskydningsstyrker, der ofte overstiger 20 MPa. Dette sikrer, at rotorlamineringer forbliver perfekt justeret selv ved ekstreme hastigheder på 20.000+ RPM. Ydermere giver fuld-overfladebindingen naturlig beskyttelse mod fugt og saltspraykorrosion.

II. Fabrikshemmeligheder: Mestring af de "tre djævelske detaljer"

1. "Trykudligningsloven" under hærdning

Under opvarmningsfasen passerer harpiksen gennem en "glasovergangstilstand", hvor den flyder som honning. Hvis trykket er for lavt, svigter bindingen; hvis det er for højt, fører harpiksudpresning til dimensionelle unøjagtigheder. Vi bruger servohydrauliske kontroller med lukket sløjfe til at opretholde tykkelsestolerancer inden for �0,05 mm.

2. Nultolerance for grater

I Backlack-stabling er grater dødelige. På grund af den fulde overfladekontakt kan selv en 0,03 mm grat reducere bindingsområdet og fortynde styrken. Vi sliber vores progressive matricer 1,5x hyppigere end standardværktøjer for at holde grathøjder strengt under 0,01 mm.

3. Styring af termisk ensartethed

For statorer med stor diameter kan temperaturgradienter mellem ID og OD forårsage ujævn hærdning. Vores anlæg anvender induktionsopvarmning kombineret med formvarmeoverførsel for at sikre, at hele kernen når hærdevinduet samtidigt.

III. Den økonomiske virkelighed: Er rygsæk faktisk dyrere?

| Feature | Clinching / Svejsning | Backlack Selvklæbende |

|---|---|---|

| Sekundær behandling | Kræver OD-slibning (på grund af svejseforvrængning) | Ingen slibning påkrævet; opnår endelige mål ud af formen |

| Monteringshåndtering | Tilbøjelig til at "springe tilbage"; kræver ekstra inventar | Solid monolitisk struktur; håndtag som solidt metal |

| Rumfaktor (stablingsfaktor) | Lavere (ca. 95-96 %) | Ultrahøj (kan overstige 98%) |

| NVH ydeevne | Kræver yderligere akustisk dæmpning | Native støjreduktion via høj strukturel dæmpning |

Konklusion: Mens råvareomkostningerne er højere, er de samlede systemomkostninger ofte lavere, fordi du eliminerer sekundær slibning, reducerer motorstørrelsen og opnår overlegen effekttæthed.

IV. Rådgivning til motorkonstruktører

- Redegør for udvidelse: Hærdning tilføjer en lille tykkelse til belægningen. Bekræft altid "nominel stakhøjde" hos os under designfasen.

- Optimer positioneringshuller: Sørg for, at der er inkluderet mindst tre symmetriske justeringshuller til højpræcisionshærdningsarmaturer.

- Belægningskompatibilitet: Mærker som EB 549 eller Remisol har forskellige hærdningsprofiler. Rådfør dig med os tidligt for at sikre kompatibilitet med vores produktionslinjer.

Leder du efter en produktionspartner?

Vi leverer komplette løsninger fra materialevalg (JFE, Baosteel) til endelig termisk hærdning.

Request a Technical ConsultationHar du specifikke dimensioner? Kontakt vores tekniske team for at få "Backlack Process Specification Manual" eller for at anmode om en prøve af vores nyeste højhastigheds bondede rotorer.

Om Youyou Technology

Youyou Technology Co., Ltd. har specialiseret sig i fremstilling af selvbindende præcisionskerner lavet af forskellige bløde magnetiske materialer, herunder selvbindende siliciumstål, ultratyndt siliciumstål og selvbindende specialbløde magnetiske legeringer. Vi anvender avancerede fremstillingsprocesser til præcisionsmagnetiske komponenter og leverer avancerede løsninger til bløde magnetiske kerner, der bruges i nøgleeffektkomponenter såsom højtydende motorer, højhastighedsmotorer, mellemfrekvente transformere og reaktorer.

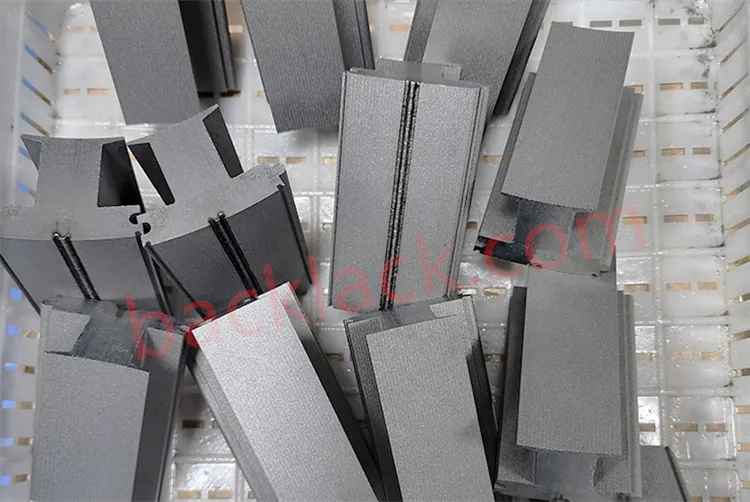

Virksomhedens selvklæbende præcisionskerneprodukter omfatter i øjeblikket en række siliciumstålkerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B0200/B1200/B1200/B1200/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt specialkerner af blød magnetisk legering inklusive VACODUR 49 og 1J22 og 1J50.