"التراجع مكلف، فهل يستحق ذلك حقًا؟" هذا هو السؤال الذي أسمع أكثر من عملائنا. اليوم، سأقوم بتحليل المنطق الفني والتجاري الأساسي لهذه التكنولوجيا من منظور أرضية المصنع.

I. ميزة المصنع: لماذا يطلب المهندسون نظام Backlack؟

1. الأداء البدني "الخالي من الأضرار".

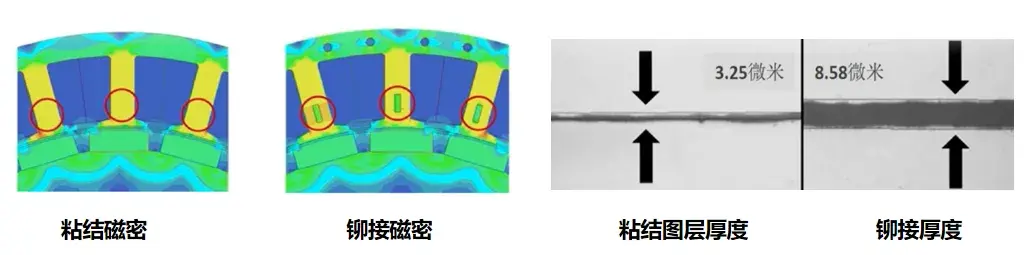

- القضاء على التوتر: يؤدي التثبيت أو التشابك التقليدي إلى خلق إجهاد ميكانيكي محلي كبير، مما يؤدي إلى تدهور النفاذية المغناطيسية. Backlack هو اتصال "خالي من التوتر". تظهر اختباراتنا أن فقد القلب انخفض بنسبة 10% - 15% مقارنة بالطرق التقليدية التي تستخدم نفس درجة الفولاذ.

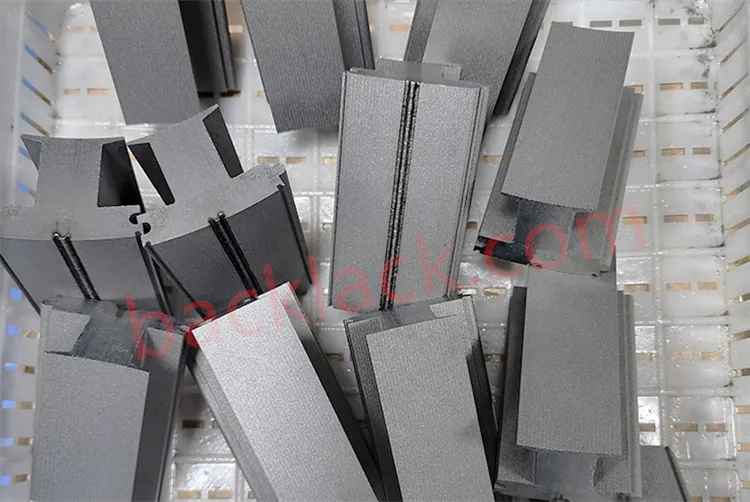

- عزل فائق: بينما يدمر اللحام العزل بين الصفائح ويخلق مسارات ماس كهربائى، يشكل Backlack طبقة عازلة كثيفة ومستمرة (حوالي 2-6 م) بعد المعالجة، مما يزيل تمامًا التيارات الدوامة بين الصفائح.

2. سلامة هيكلية عالية السرعة

بمجرد معالجته، يصبح القلب كتلة متجانسة ذات قوة قص غالبًا ما تتجاوز 20 ميجا باسكال. وهذا يضمن بقاء الصفائح الدوارة متسقة تمامًا حتى عند السرعات القصوى التي تزيد عن 20,000 دورة في الدقيقة. علاوة على ذلك، يوفر الرابط على كامل السطح حماية طبيعية ضد الرطوبة والتآكل الناتج عن رش الملح.

ثانيا. أسرار المصنع: إتقان "التفاصيل الثلاثة الشيطانية"

1. "قانون موازنة الضغط" أثناء المعالجة

أثناء مرحلة التسخين، يمر الراتينج عبر حالة "الانتقال الزجاجي" حيث يتدفق مثل العسل. إذا كان الضغط منخفضًا جدًا، تفشل الرابطة؛ إذا كانت عالية جدًا، فإن ضغط الراتينج يؤدي إلى عدم دقة الأبعاد. نحن نستخدم أدوات التحكم الهيدروليكية المؤازرة ذات الحلقة المغلقة للحفاظ على تفاوتات السُمك في حدود 0.05 مم.

2. عدم التسامح مع نتوءات

في التراص Backlack، تكون النتوءات قاتلة. بسبب التلامس مع كامل السطح، يمكن حتى للثقب الذي يبلغ قطره 0.03 مم أن يقلل من مساحة الترابط ويخفف القوة. نحن نقوم بشحذ قوالبنا التقدمية بمعدل 1.5 مرة أكثر من الأدوات القياسية للحفاظ على ارتفاعات نتوءات أقل بدقة من 0.01 مم.

3. إدارة التوحيد الحراري

بالنسبة للأجزاء الساكنة ذات القطر الكبير، يمكن أن تؤدي التدرجات الحرارية بين المعرف والقطر الخارجي إلى معالجة غير متساوية. تستخدم منشأتنا التسخين التعريفي جنبًا إلى جنب مع نقل الحرارة بالقالب لضمان وصول القلب بالكامل إلى نافذة المعالجة في وقت واحد.

ثالثا. الواقع الاقتصادي: هل التراجع عن العمل أكثر تكلفة في الواقع؟

| ميزة | حسم / لحام | الترابط الذاتي |

|---|---|---|

| المعالجة الثانوية | يتطلب طحن OD (بسبب تشويه اللحام) | لا حاجة للطحن؛ يحقق الأبعاد النهائية للخروج من القالب |

| التعامل مع الجمعية | عرضة ل "الربيع الخلفي" ؛ يتطلب تركيبات إضافية | هيكل متجانسة الصلبة. مقابض مثل المعدن الصلب |

| عامل الفضاء (عامل التراص) | أقل (حوالي 95-96%) | عالية جدًا (يمكن أن تتجاوز 98%) |

| أداء NVH | يتطلب تخميدًا صوتيًا إضافيًا | الحد من الضوضاء الأصلية عن طريق التخميد الهيكلي العالي |

الاستنتاج: في حين أن تكلفة المواد الخام أعلى، فإن التكلفة الإجمالية للنظام غالبًا ما تكون أقل لأنك تتخلص من الطحن الثانوي، وتقلل من حجم المحرك، وتحقق كثافة طاقة فائقة.

رابعا. نصيحة لمصممي السيارات

- حساب للتوسع: المعالجة تضيف سُمكًا طفيفًا للطلاء. تحقق دائمًا من "الارتفاع الاسمي للمكدس" معنا أثناء مرحلة التصميم.

- تحسين تحديد المواقع الثقوب: تأكد من تضمين ثلاثة فتحات محاذاة متناظرة على الأقل لتركيبات المعالجة عالية الدقة.

- توافق الطلاء: العلامات التجارية مثل EB 549 أو Remisol لها خصائص معالجة مختلفة. استشر معنا مبكرًا لضمان التوافق مع خطوط الإنتاج لدينا.

هل تبحث عن شريك تصنيع؟

نحن نقدم حلول الارتباط الكامل بدءًا من اختيار المواد (JFE وBaosteel) وحتى المعالجة الحرارية النهائية.

Request a Technical Consultationهل لها أبعاد محددة؟ اتصل بفريقنا الفني للحصول على "دليل مواصفات عملية Backlack" أو لطلب عينة من أحدث الدوارات المرتبطة عالية السرعة لدينا.

حول يويو التكنولوجيا

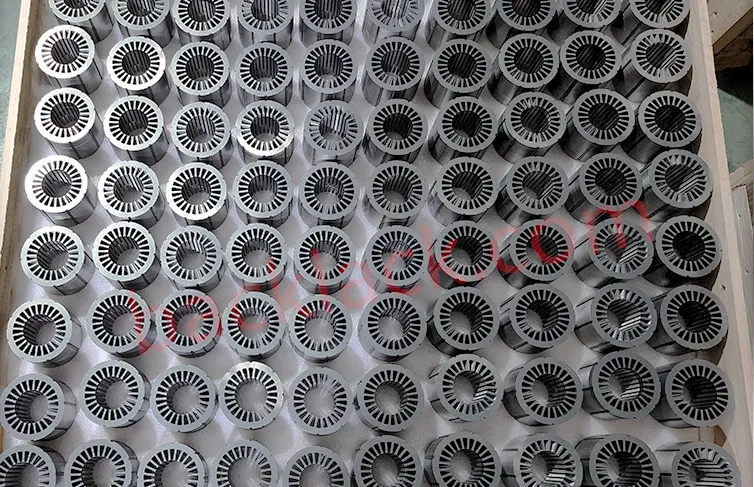

شركة Youyou Technology Co., Ltd. متخصصة في تصنيع النوى الدقيقة ذاتية الترابط المصنوعة من مواد مغناطيسية ناعمة مختلفة، بما في ذلك فولاذ السيليكون ذاتية الترابط، وفولاذ السيليكون الرقيق جدًا، والسبائك المغناطيسية الناعمة المتخصصة ذاتية الترابط. نحن نستخدم عمليات تصنيع متقدمة للمكونات المغناطيسية الدقيقة، ونوفر حلولًا متقدمة للنوى المغناطيسية الناعمة المستخدمة في مكونات الطاقة الرئيسية مثل المحركات عالية الأداء، والمحركات عالية السرعة، ومحولات التردد المتوسط، والمفاعلات.

تشتمل المنتجات الأساسية الدقيقة ذاتية الترابط للشركة حاليًا على مجموعة من نوى فولاذ السيليكون بسماكة شريط تبلغ 0.05 مم (ST-050)، 0.1 مم (10JNEX900 / ST-100)، 0.15 مم، 0.2 مم (20JNEH1200 / 20HX1200 / B20AV1200 / 20CS1200HF)، و 0.35 مم (35JNE210/35JNE230/ B35A250-Z/35CS230HF)، بالإضافة إلى نوى سبائك مغناطيسية ناعمة متخصصة بما في ذلك VACODUR 49 و1J22 و1J50.