«Отказ обходится дорого. Стоит ли оно того?» Этот вопрос я чаще всего слышу от наших клиентов. Сегодня я раскрою основную техническую и коммерческую логику этой технологии с точки зрения заводского цеха.

I. Фабричное преимущество: почему инженерам нужен резерв

1. Физическая работоспособность без повреждений

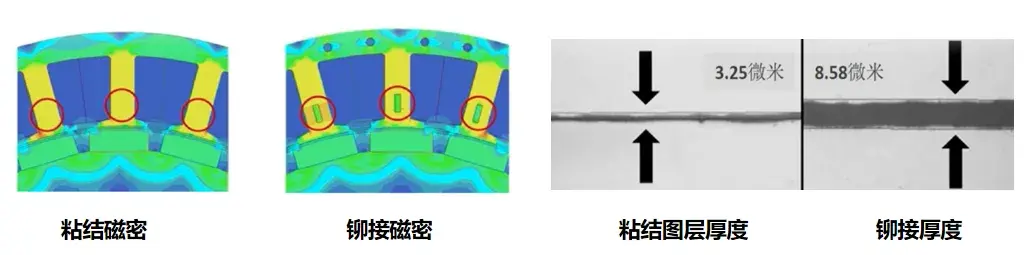

- Устранение стресса: Обычный клинч или блокировка создают значительные локальные механические напряжения, ухудшающие магнитную проницаемость. Бэклак – это соединение «без напряжения». Наши испытания показывают, что потери в сердечнике снижаются на 10–15 % по сравнению с традиционными методами с использованием той же марки стали.

- Превосходная изоляция: В то время как сварка разрушает межслойную изоляцию и создает пути короткого замыкания, Backlack после отверждения образует плотный сплошной изоляционный слой (около 2-6 мкм), полностью устраняя межламинарные вихревые токи.

2. Высокоскоростная структурная целостность

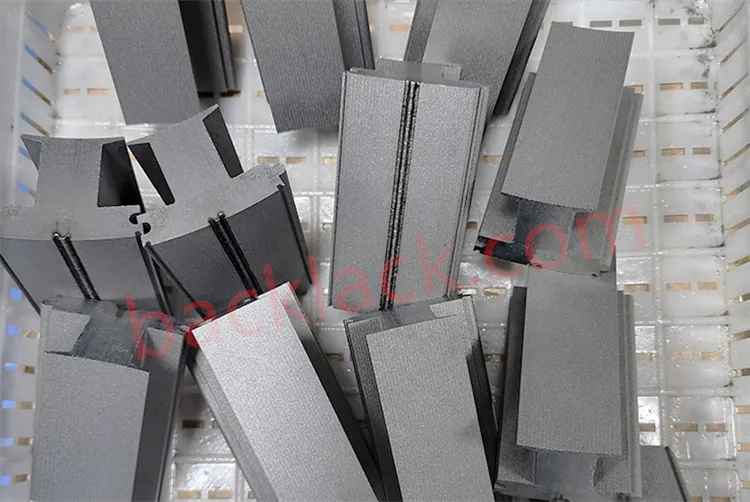

После отверждения ядро превращается в монолитный блок с прочностью на сдвиг, часто превышающей 20 МПа. Это гарантирует, что пластины ротора остаются идеально выровненными даже на экстремальных скоростях более 20 000 об/мин. Кроме того, соединение по всей поверхности обеспечивает естественную защиту от влаги и коррозии, вызванной солевым туманом.

II. Фабричные секреты: освоение «трех дьявольских деталей»

1. «Акт балансировки давления» во время отверждения.

Во время фазы нагрева смола проходит состояние «стеклования», в котором она течет, как мед. Если давление слишком низкое, связь разрушается; если оно слишком велико, выдавливание смолы приводит к неточностям размеров. Мы используем сервогидравлические системы управления с обратной связью для поддержания допусков по толщине в пределах 0,05 мм.

2. Нулевая терпимость к заусенцам.

При укладке Backlack заусенцы смертельны. Из-за контакта по всей поверхности даже заусенец толщиной 0,03 мм может уменьшить площадь склеивания и снизить прочность. Мы затачиваем наши прогрессивные плашки в 1,5 раза чаще, чем стандартные инструменты, чтобы поддерживать высоту заусенцев строго ниже 0,01 мм.

3. Управление температурной однородностью

Для статоров большого диаметра температурные градиенты между внутренним и внешним диаметром могут привести к неравномерному отверждению. На нашем предприятии используется индукционный нагрев в сочетании с теплообменом в форме, чтобы гарантировать, что весь стержень одновременно достигнет окна отверждения.

III. Экономическая реальность: действительно ли отставание обходится дороже?

| Особенность | Клинчирование/сварка | Backlack самосклеивание |

|---|---|---|

| Вторичная обработка | Требуется шлифовка наружного диаметра (из-за деформации при сварке) | Не требуется шлифовка; достигает окончательных размеров вне формы |

| Обработка сборки | Склонен к «отпружиниванию»; требует дополнительных приспособлений | Прочная монолитная конструкция; ручки как твердый металл |

| Пространственный фактор (коэффициент суммирования) | Нижний (ок. 95-96%) | Сверхвысокий (может превышать 98%) |

| NVH-производительность | Требуется дополнительное акустическое демпфирование. | Собственное снижение шума за счет высокого структурного демпфирования |

Вывод: хотя стоимость сырья выше, общая стоимость системы зачастую ниже, поскольку вы исключаете вторичное шлифование, уменьшаете размер двигателя и достигаете превосходной удельной мощности.

IV. Советы конструкторам двигателей

- Счет для расширения: Отверждение придает покрытию небольшую толщину. Всегда уточняйте у нас «номинальную высоту штабеля» на этапе проектирования.

- Оптимизация расположения отверстий: Обеспечьте наличие как минимум трех симметричных центровочных отверстий для высокоточных приспособлений для отверждения.

- Совместимость покрытий: Такие марки, как EB 549 или Remisol, имеют разные профили отверждения. Проконсультируйтесь с нами заранее, чтобы обеспечить совместимость с нашими производственными линиями.

Ищете партнера-производителя?

Мы предоставляем комплексные решения: от выбора материала (JFE, Baosteel) до окончательного термического отверждения.

Request a Technical ConsultationЕсть конкретные размеры? Свяжитесь с нашей технической командой, чтобы получить «Руководство по спецификациям обратного процесса» или запросить образец наших новейших высокоскоростных роторов со связкой.

О технологии Youyou

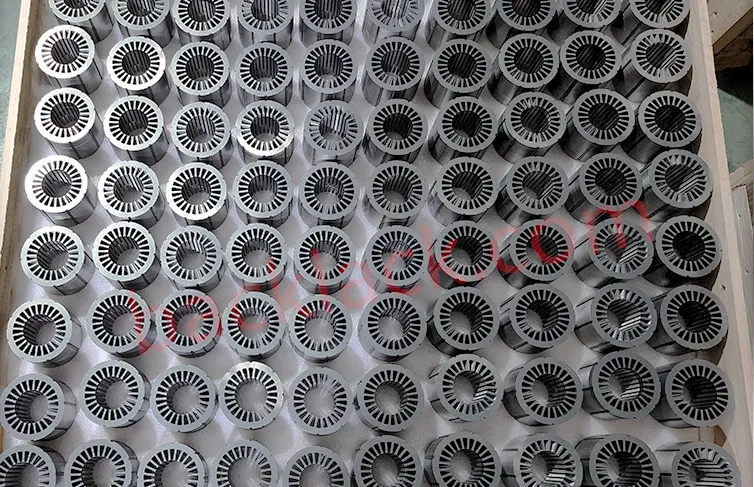

Компания Youyou Technology Co., Ltd. специализируется на производстве прецизионных самосклеивающихся сердечников из различных магнитомягких материалов, в том числе самосвязывающей кремниевой стали, ультратонкой кремниевой стали и специальных самосвязывающих магнитомягких сплавов. Мы используем передовые производственные процессы для прецизионных магнитных компонентов, предоставляя передовые решения для магнитомягких сердечников, используемых в ключевых силовых компонентах, таких как высокопроизводительные двигатели, высокоскоростные двигатели, среднечастотные трансформаторы и реакторы.

В настоящее время компания производит прецизионные сердечники из кремниевой стали с толщиной полос 0,05 мм (ST-050), 0,1 мм (10JNEX900/ST-100), 0,15 мм, 0,2 мм (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) и 0,35 мм (35JNE210/35JNE230/ B35A250-Z/35CS230HF), а также сердечники из специальных магнитомягких сплавов, включая VACODUR 49, 1J22 и 1J50.