"Rygg er dyrt - er det virkelig verdt det?" Dette er spørsmålet jeg hører mest fra våre kunder. I dag vil jeg bryte ned den tekniske og kommersielle kjernelogikken til denne teknologien fra fabrikkgulvets perspektiv.

I. Fabrikkfordelen: Hvorfor ingeniører krever rygglakk

1. "Skadefri" fysisk ytelse

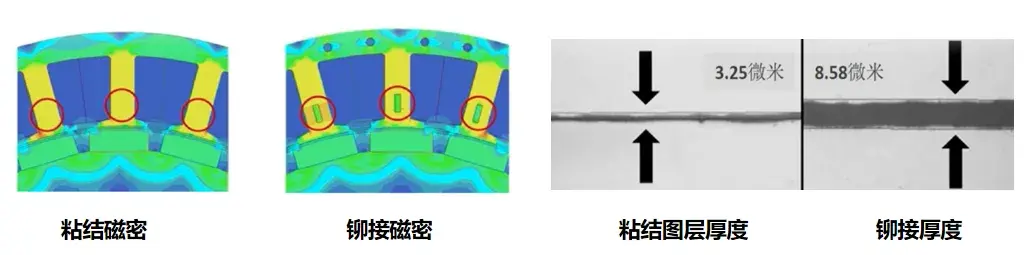

- Stress eliminering: Konvensjonell clinching eller sammenlåsing skaper betydelig lokal mekanisk påkjenning, og svekker magnetisk permeabilitet. Backlack er en "stressfri" forbindelse. Våre tester viser at kjernetapet reduseres med 10 % - 15 % sammenlignet med tradisjonelle metoder som bruker samme stålkvalitet.

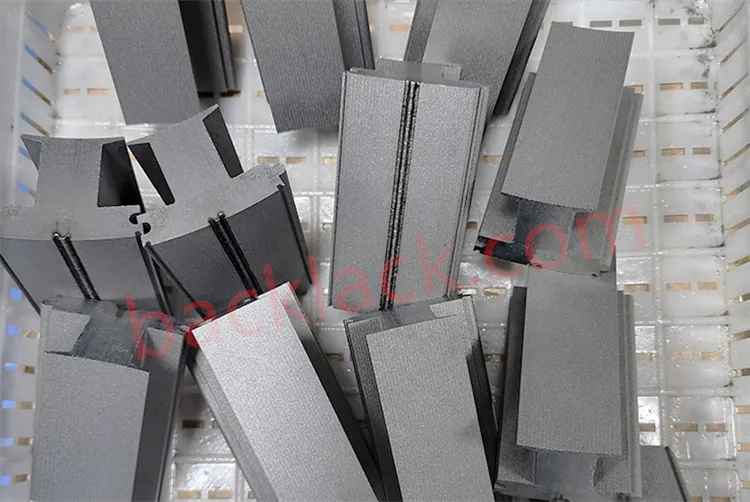

- Overlegen isolasjon: Mens sveising ødelegger interlaminær isolasjon og skaper kortslutningsbaner, danner Backlack et tett, kontinuerlig isolasjonslag (ca. 2-6 �m) etter herding, og eliminerer interlaminære virvelstrømmer fullstendig.

2. Høyhastighets strukturell integritet

Når den er herdet, blir kjernen en monolittisk blokk med skjærstyrker som ofte overstiger 20 MPa. Dette sikrer at rotorlamineringer forblir perfekt justert selv ved ekstreme hastigheter på 20 000+ RPM. Videre gir full-overflatebindingen naturlig beskyttelse mot fuktighet og saltspraykorrosjon.

II. Fabrikkhemmeligheter: Mestring av "Three Devilish Details"

1. "Pressure Balancing Act" under herding

Under oppvarmingsfasen passerer harpiksen gjennom en "glassovergang"-tilstand der den flyter som honning. Hvis trykket er for lavt, svikter bindingen; hvis det er for høyt, vil utpressing av harpiks føre til dimensjonsunøyaktigheter. Vi bruker servohydrauliske kontroller med lukket sløyfe for å opprettholde tykkelsestoleranser innenfor �0,05 mm.

2. Nulltoleranse for grader

I Backlack-stabling er grader dødelige. På grunn av full overflatekontakt kan selv en 0,03 mm grader redusere bindingsområdet og fortynne styrken. Vi sliper våre progressive dyser 1,5 ganger oftere enn standardverktøy for å holde gradhøydene under 0,01 mm.

3. Styring av termisk enhetlighet

For statorer med stor diameter kan temperaturgradienter mellom ID og OD forårsake ujevn herding. Vårt anlegg bruker induksjonsoppvarming kombinert med moldvarmeoverføring for å sikre at hele kjernen når herdevinduet samtidig.

III. Den økonomiske virkeligheten: Er rygglakk faktisk dyrere?

| Funksjon | Clinching / sveising | Backlack Selvbindende |

|---|---|---|

| Sekundær behandling | Krever OD-sliping (på grunn av sveiseforvrengning) | Ingen sliping nødvendig; oppnår endelige dimensjoner ut av formen |

| Monteringshåndtering | Utsatt for "spring-back"; krever ekstra inventar | Solid monolittisk struktur; håndtak som solid metall |

| Space Factor (stablingsfaktor) | Lavere (ca. 95-96 %) | Ultrahøy (kan overstige 98%) |

| NVH Ytelse | Krever ekstra akustisk demping | Egen støyreduksjon via høy strukturell demping |

Konklusjon: Mens råvarekostnaden er høyere, er den totale systemkostnaden ofte lavere fordi du eliminerer sekundærsliping, reduserer motorstørrelsen og oppnår overlegen effekttetthet.

IV. Råd til motordesignere

- Konto for utvidelse: Herding gir en liten tykkelse til belegget. Verifiser alltid "nominell stabelhøyde" med oss under designfasen.

- Optimaliser posisjoneringshull: Sørg for at minst tre symmetriske innrettingshull er inkludert for høypresisjonsherdefikstur.

- Beleggkompatibilitet: Merker som EB 549 eller Remisol har forskjellige herdeprofiler. Rådfør deg med oss tidlig for å sikre kompatibilitet med våre produksjonslinjer.

Ser du etter en produksjonspartner?

Vi tilbyr komplette løsninger fra materialvalg (JFE, Baosteel) til endelig termisk herding.

Request a Technical ConsultationHar du spesifikke dimensjoner? Kontakt vårt tekniske team for "Backlack Process Specification Manual" eller for å be om en prøve av våre nyeste høyhastighets bondede rotorer.

Om Youyou-teknologi

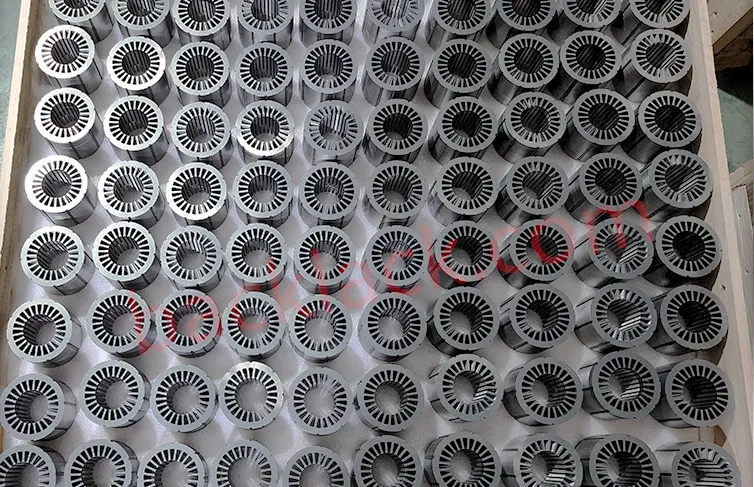

Youyou Technology Co., Ltd. spesialiserer seg på produksjon av selvbindende presisjonskjerner laget av forskjellige myke magnetiske materialer, inkludert selvbindende silisiumstål, ultratynt silisiumstål og selvbindende spesialmyke magnetiske legeringer. Vi bruker avanserte produksjonsprosesser for magnetiske presisjonskomponenter, og tilbyr avanserte løsninger for myke magnetiske kjerner som brukes i viktige kraftkomponenter som høyytelsesmotorer, høyhastighetsmotorer, mellomfrekvente transformatorer og reaktorer.

Selskapet selvbindende presisjonskjerneprodukter inkluderer for tiden en rekke silisiumstålkjerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B000/B1000/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt spesialkjerner av myk magnetisk legering inkludert VACODUR 49 og 1J22 og 1J50.