"Il backlack è costoso: ne vale davvero la pena?" Questa è la domanda che sento più spesso dai nostri clienti. Oggi analizzerò la logica tecnica e commerciale fondamentale di questa tecnologia dal punto di vista della fabbrica.

I. Il vantaggio della fabbrica: perché gli ingegneri richiedono backlack

1. Prestazioni fisiche "senza danni".

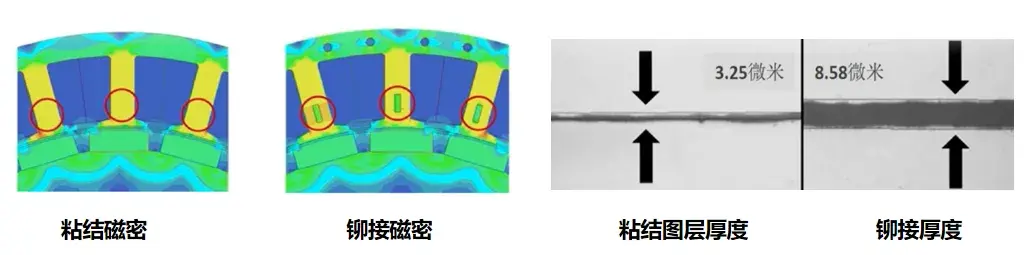

- Eliminazione dello stress: La clinciatura o l'interblocco convenzionali creano uno stress meccanico locale significativo, degradando la permeabilità magnetica. Backlack è una connessione "senza stress". I nostri test dimostrano che la perdita del nucleo è ridotta del 10% - 15% rispetto ai metodi tradizionali che utilizzano lo stesso tipo di acciaio.

- Isolamento superiore: Mentre la saldatura distrugge l'isolamento interlaminare e crea percorsi di cortocircuito, Backlack forma uno strato isolante denso e continuo (circa 2-6 �m) dopo l'indurimento, eliminando completamente le correnti parassite interlaminari.

2. Integrità strutturale ad alta velocità

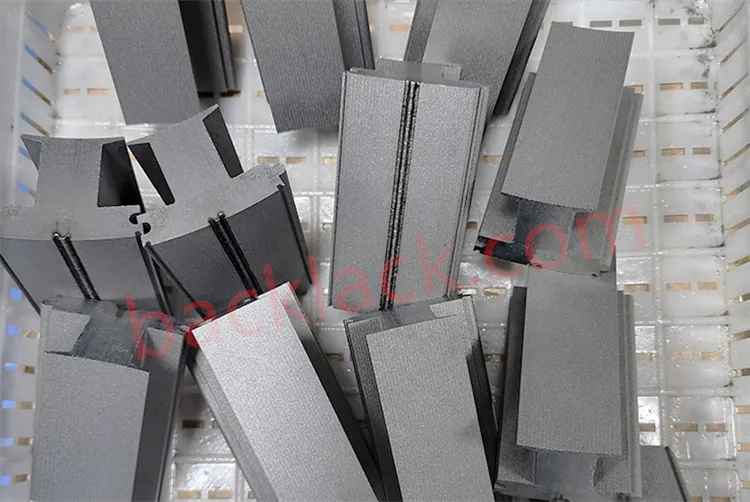

Una volta indurito, il nucleo diventa un blocco monolitico con resistenze al taglio spesso superiori a 20 MPa. Ciò garantisce che le laminazioni del rotore rimangano perfettamente allineate anche a velocità estreme di oltre 20.000 giri/min. Inoltre, l’adesione su tutta la superficie fornisce una protezione naturale contro l’umidità e la corrosione da nebbia salina.

II. Segreti di fabbrica: padroneggiare i "tre dettagli diabolici"

1. L'"atto di bilanciamento della pressione" durante la polimerizzazione

Durante la fase di riscaldamento, la resina attraversa uno stato di “transizione vetrosa” dove scorre come il miele. Se la pressione è troppo bassa, il legame fallisce; se troppo alto, la fuoriuscita della resina porta a imprecisioni dimensionali. Utilizziamo controlli servoidraulici a circuito chiuso per mantenere le tolleranze di spessore entro �0,05 mm.

2. Tolleranza zero per le sbavature

Nello stacking Backlack le sbavature sono letali. A causa del contatto su tutta la superficie, anche una bava da 0,03 mm può ridurre l'area di adesione e diluire la forza. Affiliamo le nostre matrici progressive 1,5 volte più frequentemente rispetto agli utensili standard per mantenere l'altezza delle bave rigorosamente al di sotto di 0,01 mm.

3. Gestione dell'uniformità termica

Per statori di grande diametro, i gradienti di temperatura tra ID e OD possono causare una polimerizzazione non uniforme. La nostra struttura utilizza il riscaldamento a induzione combinato con il trasferimento di calore dello stampo per garantire che l'intero nucleo raggiunga simultaneamente la finestra di polimerizzazione.

III. La realtà economica: il backlack è effettivamente più costoso?

| Caratteristica | Cliccatura/Saldatura | Autolegame del Backlack |

|---|---|---|

| Elaborazione secondaria | Richiede la rettifica del diametro esterno (a causa della distorsione della saldatura) | Nessuna macinazione richiesta; raggiunge le dimensioni finali fuori dallo stampo |

| Gestione dell'assemblaggio | Incline al "ritorno elastico"; richiede dispositivi aggiuntivi | Solida struttura monolitica; maniglie come il metallo solido |

| Fattore di spazio (fattore di impilamento) | Inferiore (circa 95-96%) | Altissima (può superare il 98%) |

| Prestazioni NVH | Richiede ulteriore smorzamento acustico | Riduzione nativa del rumore grazie all'elevato smorzamento strutturale |

Conclusione: sebbene il costo della materia prima sia più elevato, il costo totale del sistema è spesso inferiore perché si elimina la macinazione secondaria, si riducono le dimensioni del motore e si ottiene una densità di potenza superiore.

IV. Consigli per i progettisti di motori

- Conto per l'espansione: La polimerizzazione aggiunge un leggero spessore al rivestimento. Verificare sempre con noi “l'altezza nominale della pila” in fase di progettazione.

- Ottimizza i fori di posizionamento: Assicurarsi che siano inclusi almeno tre fori di allineamento simmetrici per i dispositivi di polimerizzazione ad alta precisione.

- Compatibilità del rivestimento: Marche come EB 549 o Remisol hanno diversi profili di polimerizzazione. Consultateci in anticipo per garantire la compatibilità con le nostre linee di produzione.

Cerchi un partner produttivo?

Forniamo soluzioni full-link dalla selezione dei materiali (JFE, Baosteel) alla polimerizzazione termica finale.

Request a Technical ConsultationHanno dimensioni specifiche? Contatta il nostro team tecnico per il "Manuale delle specifiche del processo di backlack" o per richiedere un campione dei nostri ultimi rotori accoppiati ad alta velocità.

Informazioni su di te Tecnologia

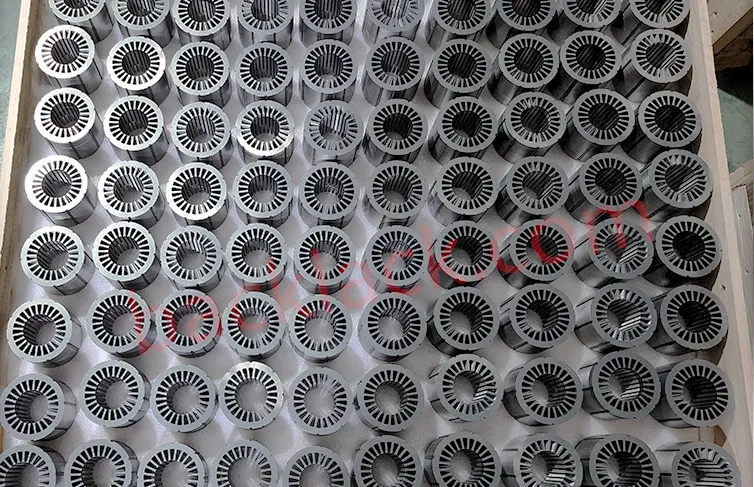

Youyou Technology Co., Ltd. è specializzata nella produzione di nuclei di precisione autoleganti realizzati con vari materiali magnetici morbidi, tra cui acciaio al silicio autoadesivante, acciaio al silicio ultrasottile e leghe magnetiche morbide speciali autoleganti. Utilizziamo processi di produzione avanzati per componenti magnetici di precisione, fornendo soluzioni avanzate per nuclei magnetici morbidi utilizzati in componenti di potenza chiave come motori ad alte prestazioni, motori ad alta velocità, trasformatori a media frequenza e reattori.

I prodotti con nucleo di precisione autoadesivi dell'azienda attualmente includono una gamma di nuclei in acciaio al silicio con spessori di nastro di 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) e 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), nonché nuclei speciali in lega magnetica morbida tra cui VACODUR 49 e 1J22 e 1J50.