"Rygglack är dyrt - är det verkligen värt det?" Det är den fråga jag hör mest från våra kunder. Idag ska jag bryta ner den tekniska och kommersiella kärnlogiken i denna teknik från fabriksgolvets perspektiv.

I. Fabriksfördelen: Varför ingenjörer kräver backlack

1. "Skadfri" fysisk prestation

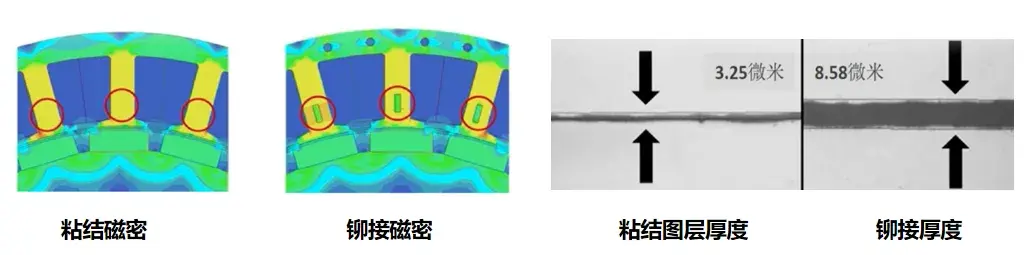

- Stresseliminering: Konventionell klämning eller sammanlåsning skapar betydande lokal mekanisk påfrestning, vilket försämrar magnetisk permeabilitet. Backlack är en "stressfri" anslutning. Våra tester visar att kärnförlusten minskar med 10 % - 15 % jämfört med traditionella metoder som använder samma stålkvalitet.

- Överlägsen isolering: Medan svetsning förstör interlaminär isolering och skapar kortslutningsvägar, bildar Backlack ett tätt, kontinuerligt isoleringsskikt (ca 2-6 �m) efter härdning, vilket helt eliminerar interlaminära virvelströmmar.

2. Höghastighets strukturell integritet

Efter härdning blir kärnan ett monolitiskt block med skjuvhållfastheter som ofta överstiger 20 MPa. Detta säkerställer att rotorlamineringarna förblir perfekt inriktade även vid extrema hastigheter på 20 000+ RPM. Dessutom ger den fulla ytan ett naturligt skydd mot fukt och saltstänkkorrosion.

II. Factory Secrets: Mastering the Three Devilish Details

1. "Pressure Balancing Act" under härdning

Under uppvärmningsfasen passerar hartset genom ett "glasövergångstillstånd" där det flyter som honung. Om trycket är för lågt, misslyckas bindningen; om det är för högt leder utpressning av harts till dimensionsfel. Vi använder slutna servohydrauliska kontroller för att hålla tjocklekstoleranser inom �0,05 mm.

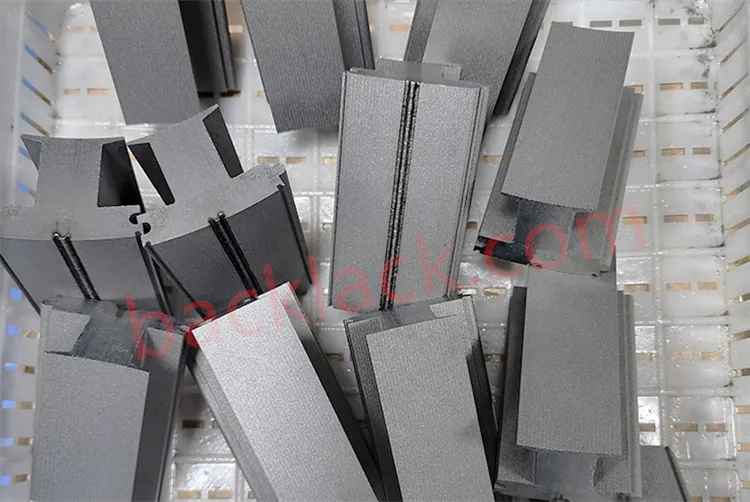

2. Nolltolerans för grader

I backlack-stapling är grader dödliga. På grund av kontakten över hela ytan kan till och med en 0,03 mm grader minska bindningsytan och späda ut styrkan. Vi slipar våra progressiva stansar 1,5 gånger oftare än standardverktyg för att hålla borrhöjderna strikt under 0,01 mm.

3. Termisk enhetlighetshantering

För statorer med stor diameter kan temperaturgradienter mellan ID och OD orsaka ojämn härdning. Vår anläggning använder induktionsuppvärmning i kombination med formvärmeöverföring för att säkerställa att hela kärnan når härdningsfönstret samtidigt.

III. Den ekonomiska verkligheten: Är backlack faktiskt dyrare?

| Funktion | Clinching / Svetsning | Backlack Självbindande |

|---|---|---|

| Sekundär bearbetning | Kräver OD-slipning (på grund av svetsförvrängning) | Ingen slipning krävs; uppnår slutliga dimensioner ur formen |

| Monteringshantering | Benägen att "fjädra tillbaka"; kräver extra fixturer | Solid monolitisk struktur; handtag som solid metall |

| Space Factor (Stacking Factor) | Lägre (ca 95-96 %) | Ultrahög (kan överstiga 98%) |

| NVH prestanda | Kräver ytterligare akustisk dämpning | Egen brusreducering via hög strukturell dämpning |

Slutsats: Även om råmaterialkostnaden är högre, är den totala systemkostnaden ofta lägre eftersom du eliminerar sekundär slipning, minskar motorstorleken och uppnår överlägsen effekttäthet.

IV. Råd till motorkonstruktörer

- Konto för expansion: Härdning ger en liten tjocklek till beläggningen. Verifiera alltid "nominell stapelhöjd" med oss under designfasen.

- Optimera positioneringshål: Se till att minst tre symmetriska inriktningshål ingår för härdningsfixturer med hög precision.

- Beläggningskompatibilitet: Märken som EB 549 eller Remisol har olika härdningsprofiler. Rådgör med oss tidigt för att säkerställa kompatibilitet med våra produktionslinjer.

Letar du efter en tillverkningspartner?

Vi tillhandahåller kompletta lösningar från materialval (JFE, Baosteel) till slutlig termisk härdning.

Request a Technical ConsultationHar du specifika mått? Kontakta vårt tekniska team för "Backlack Process Specification Manual" eller för att begära ett prov på våra senaste höghastighetsbondade rotorer.

Om Youyou Technology

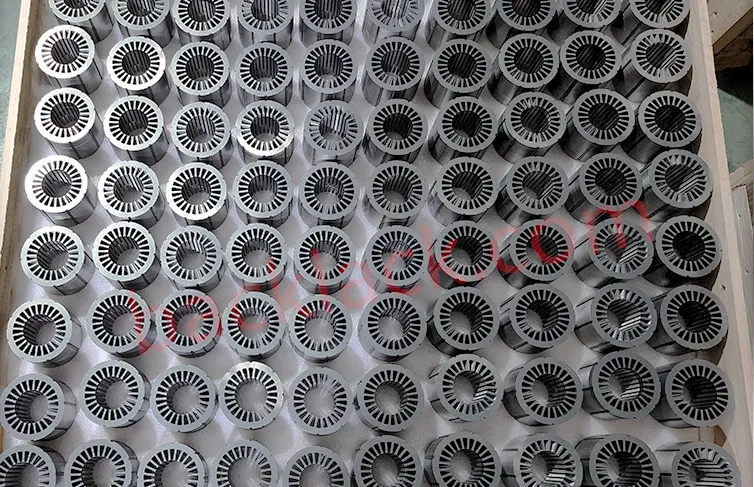

Youyou Technology Co., Ltd. specialiserar sig på tillverkning av självbindande precisionskärnor gjorda av olika mjuka magnetiska material, inklusive självbindande kiselstål, ultratunt kiselstål och självbindande mjuka magnetiska speciallegeringar. Vi använder avancerade tillverkningsprocesser för magnetiska precisionskomponenter, och tillhandahåller avancerade lösningar för mjuka magnetiska kärnor som används i nyckelkraftkomponenter som högpresterande motorer, höghastighetsmotorer, mellanfrekventa transformatorer och reaktorer.

Företagets självbindande precisionskärnprodukter inkluderar för närvarande en rad kiselstålkärnor med remstjocklekar på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1202AV1200/B0200/B1000/B1000/B1000/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt specialkärnor av mjuk magnetisk legering inklusive VACODUR 49 och 1J22 och 1J50.