"Backlack je drahý - naozaj to stojí za to?" Túto otázku počúvam od našich klientov najviac. Dnes rozoberiem základnú technickú a obchodnú logiku tejto technológie z pohľadu továrne.

I. Továrenská výhoda: Prečo inžinieri požadujú backlack

1. Fyzický výkon „bez poškodenia“.

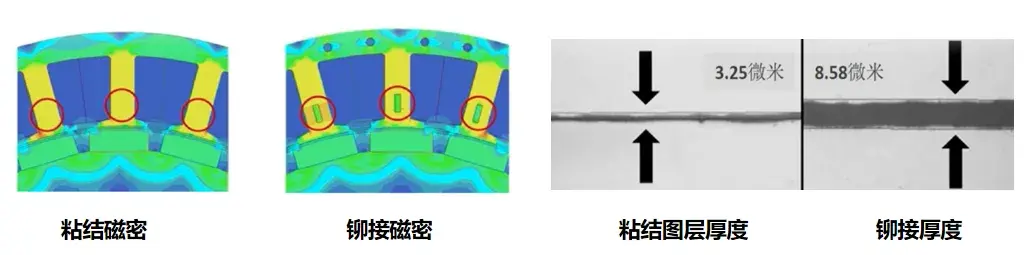

- Eliminácia stresu: Bežné klinčovanie alebo blokovanie vytvára významné lokálne mechanické namáhanie, čím sa znižuje magnetická permeabilita. Backlack je spojenie „bez stresu“. Naše testy ukazujú, že strata v jadre je znížená o 10 % – 15 % v porovnaní s tradičnými metódami používajúcimi rovnakú triedu ocele.

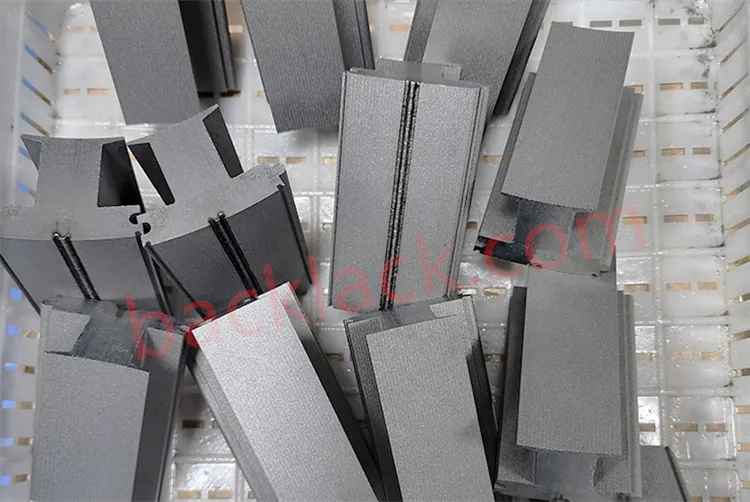

- Špičková izolácia: Zatiaľ čo zváranie ničí interlaminárnu izoláciu a vytvára skratové cesty, Backlack po vytvrdnutí vytvorí hustú súvislú izolačnú vrstvu (cca 2-6 �m), ktorá úplne eliminuje interlaminárne vírivé prúdy.

2. Vysokorýchlostná štrukturálna integrita

Po vytvrdnutí sa jadro stáva monolitickým blokom s pevnosťou v šmyku často presahujúcou 20 MPa. To zaisťuje, že lamely rotora zostanú dokonale zarovnané aj pri extrémnych rýchlostiach 20 000+ RPM. Celoplošná väzba navyše poskytuje prirodzenú ochranu proti vlhkosti a korózii soľným postrekom.

II. Továrenské tajomstvá: Zvládnutie „troch diabolských detailov“

1. „Zákon o vyrovnávaní tlaku“ počas vytvrdzovania

Počas fázy zahrievania živica prechádza stavom „skleneného prechodu“, kde steká ako med. Ak je tlak príliš nízky, spojenie zlyhá; ak je príliš vysoká, vytláčanie živice vedie k rozmerovým nepresnostiam. Používame uzavreté servohydraulické ovládacie prvky na udržanie tolerancií hrúbky v rozmedzí �0,05 mm.

2. Nulová tolerancia otrepov

Pri stohovaní Backlack sú otrepy smrteľné. V dôsledku celoplošného kontaktu môže dokonca aj 0,03 mm otrep zmenšiť oblasť spoja a znížiť pevnosť. Naše progresívne matrice ostríme 1,5x častejšie ako štandardné nástroje, aby sme udržali výšku ostrapov striktne pod 0,01 mm.

3. Riadenie tepelnej rovnomernosti

Pri statoroch s veľkým priemerom môžu teplotné gradienty medzi vnútorným a vonkajším priemerom spôsobiť nerovnomerné vytvrdzovanie. Naše zariadenie využíva indukčný ohrev kombinovaný s prenosom tepla formy, aby sa zabezpečilo, že celé jadro dosiahne vytvrdzovacie okno súčasne.

III. Ekonomická realita: Je backlack skutočne drahší?

| Funkcia | Clinching / zváranie | Backlack Self-Bonding |

|---|---|---|

| Sekundárne spracovanie | Vyžaduje OD brúsenie (kvôli deformácii zvárania) | Nie je potrebné žiadne brúsenie; dosiahne konečné rozmery z formy |

| Manipulácia s montážou | Sklon k "pruženiu"; vyžaduje ďalšie príslušenstvo | Pevná monolitická štruktúra; rukoväte ako z pevného kovu |

| Priestorový faktor (faktor stohovania) | Nižšie (približne 95 – 96 %) | Ultra vysoká (môže prekročiť 98%) |

| Výkon NVH | Vyžaduje dodatočné akustické tlmenie | Prirodzené zníženie hluku prostredníctvom vysokého štrukturálneho tlmenia |

Záver: Aj keď sú náklady na suroviny vyššie, celkové náklady na systém sú často nižšie, pretože eliminujete sekundárne brúsenie, zmenšujete veľkosť motora a dosahujete vynikajúcu hustotu výkonu.

IV. Rady pre konštruktérov motorov

- Účet pre rozšírenie: Vytvrdzovanie dodáva náteru miernu hrúbku. Počas fázy návrhu si u nás vždy overte „nominálnu výšku stohu“.

- Optimalizujte polohovacie otvory: Uistite sa, že sú zahrnuté aspoň tri symetrické zarovnávacie otvory pre vysoko presné vytvrdzovacie prípravky.

- Kompatibilita náterov: Značky ako EB 549 alebo Remisol majú rôzne profily vytvrdzovania. Poraďte sa s nami včas, aby ste zaistili kompatibilitu s našimi výrobnými linkami.

Hľadáte výrobného partnera?

Poskytujeme komplexné riešenia od výberu materiálu (JFE, Baosteel) až po konečné tepelné vytvrdzovanie.

Request a Technical ConsultationMáte konkrétne rozmery? Obráťte sa na náš technický tím, ktorý vám poskytne „Príručku špecifikácie procesu Backlack“ alebo si vyžiadajte vzorku našich najnovších vysokorýchlostných lepených rotorov.

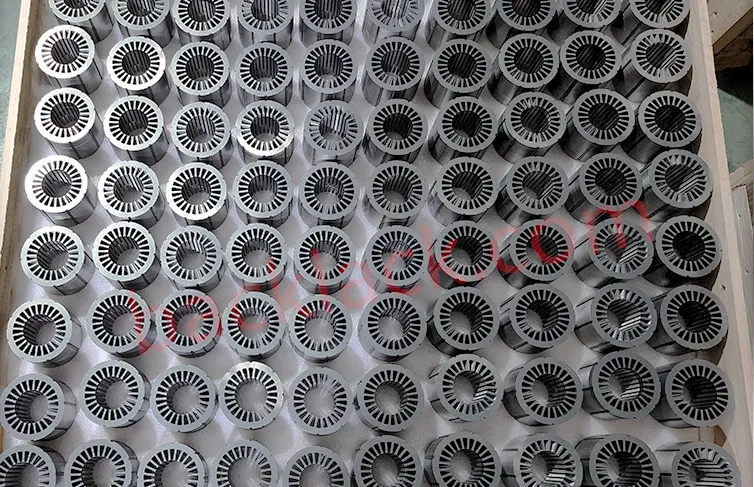

O technológii Youyou

Youyou Technology Co., Ltd. sa špecializuje na výrobu samoväzbových presných jadier vyrobených z rôznych mäkkých magnetických materiálov, vrátane samospojovacej kremíkovej ocele, ultratenkej kremíkovej ocele a špeciálnych mäkkých magnetických zliatin s vlastným spájaním. Využívame pokročilé výrobné procesy pre presné magnetické komponenty a poskytujeme pokročilé riešenia pre mäkké magnetické jadrá používané v kľúčových silových komponentoch, ako sú vysokovýkonné motory, vysokorýchlostné motory, stredofrekvenčné transformátory a reaktory.

Produkty spoločnosti Samolepiace presné jadro v súčasnosti zahŕňajú rad jadier z kremíkovej ocele s hrúbkou pásu 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200) a 02CS/020AV 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), ako aj špeciálne jadrá z mäkkej magnetickej zliatiny vrátane VACODUR 49 a 1J22 a 1J50.