"Backlace je drahá - opravdu to stojí za to?" To je otázka, kterou od našich klientů slýchám nejvíce. Dnes rozeberu základní technickou a obchodní logiku této technologie z pohledu výrobní haly.

I. Tovární výhoda: Proč inženýři požadují backlack

1. Fyzický výkon „bez poškození“.

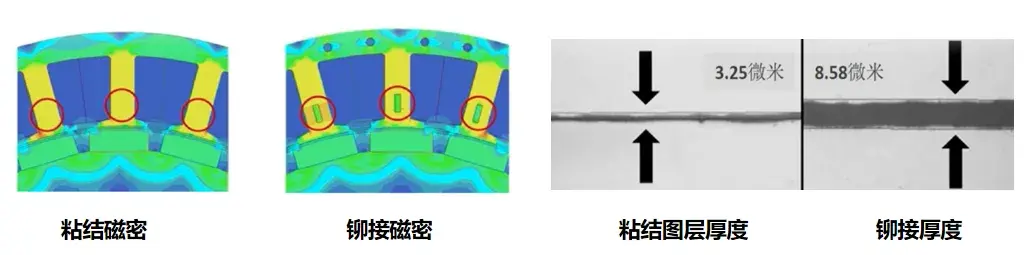

- Eliminace stresu: Konvenční klinčování nebo blokování vytváří významné místní mechanické namáhání, které snižuje magnetickou permeabilitu. Backlack je spojení „bez stresu“. Naše testy ukazují, že ztráta jádra je snížena o 10 % až 15 % ve srovnání s tradičními metodami používajícími stejnou jakost oceli.

- Špičková izolace: Zatímco svařování ničí interlaminární izolaci a vytváří zkratové cesty, Backlack vytváří po vytvrzení hustou souvislou izolační vrstvu (cca 2-6 �m), která zcela eliminuje interlaminární vířivé proudy.

2. Vysokorychlostní strukturální integrita

Po vytvrzení se jádro stává monolitickým blokem s pevností ve smyku často přesahující 20 MPa. To zajišťuje, že lamely rotoru zůstanou dokonale vyrovnané i při extrémních rychlostech 20 000+ RPM. Celoplošná vazba navíc poskytuje přirozenou ochranu proti vlhkosti a korozi v podobě soli.

II. Tovární tajemství: Zvládnutí „tří ďábelských detailů“

1. „Zákon o vyrovnávání tlaku“ během vytvrzování

Během fáze zahřívání pryskyřice prochází stavem „skleněného přechodu“, kdy teče jako med. Pokud je tlak příliš nízký, spojení selže; pokud je příliš vysoká, vytlačování pryskyřice vede k rozměrovým nepřesnostem. K udržení tolerancí tloušťky v rozmezí �0,05 mm používáme servohydraulické ovládání s uzavřenou smyčkou.

2. Nulová tolerance pro otřepy

Při stohování Backlack jsou otřepy smrtelné. Kvůli celoplošnému kontaktu může i 0,03 mm otřepy snížit lepicí plochu a zředit pevnost. Naše progresivní matrice brousíme 1,5x častěji než standardní nástroje, abychom udrželi výšku otřepů přísně pod 0,01 mm.

3. Řízení tepelné jednotnosti

U statorů s velkým průměrem mohou teplotní gradienty mezi ID a OD způsobit nerovnoměrné vytvrzování. Naše zařízení využívá indukční ohřev kombinovaný s přenosem tepla formy, aby bylo zajištěno, že celé jádro dosáhne vytvrzovacího okna současně.

III. Ekonomická realita: Je backlack skutečně dražší?

| Funkce | Clinching / svařování | Backlack Self-Bonding |

|---|---|---|

| Sekundární zpracování | Vyžaduje broušení vnějšího průměru (kvůli deformaci svařování) | Není nutné žádné broušení; dosáhne konečných rozměrů z formy |

| Manipulace s montáží | Sklon k "pružení"; vyžaduje další příslušenství | Pevná monolitická struktura; rukojeti jako pevný kov |

| Space Factor (Stacking Factor) | Nižší (cca 95–96 %) | Ultra vysoká (může přesáhnout 98 %) |

| Výkon NVH | Vyžaduje dodatečné akustické tlumení | Přirozená redukce hluku díky vysokému strukturálnímu tlumení |

Závěr: Zatímco náklady na suroviny jsou vyšší, celkové náklady na systém jsou často nižší, protože eliminujete sekundární broušení, zmenšujete velikost motoru a dosahujete vynikající hustoty výkonu.

IV. Rady pro konstruktéry motorů

- Účet pro rozšíření: Vytvrzování dodává nátěru mírnou tloušťku. Vždy u nás ověřte "nominální výšku stohu" ve fázi návrhu.

- Optimalizujte polohovací otvory: Ujistěte se, že jsou zahrnuty alespoň tři symetrické zarovnávací otvory pro vysoce přesné vytvrzovací přípravky.

- Kompatibilita povlaků: Značky jako EB 549 nebo Remisol mají různé profily vytvrzování. Poraďte se s námi včas, abyste zajistili kompatibilitu s našimi výrobními linkami.

Hledáte výrobního partnera?

Poskytujeme komplexní řešení od výběru materiálu (JFE, Baosteel) až po konečné tepelné vytvrzení.

Request a Technical ConsultationMáte konkrétní rozměry? Kontaktujte náš technický tým pro "Backlack Process Specification Manual" nebo si vyžádejte vzorek našich nejnovějších vysokorychlostních lepených rotorů.

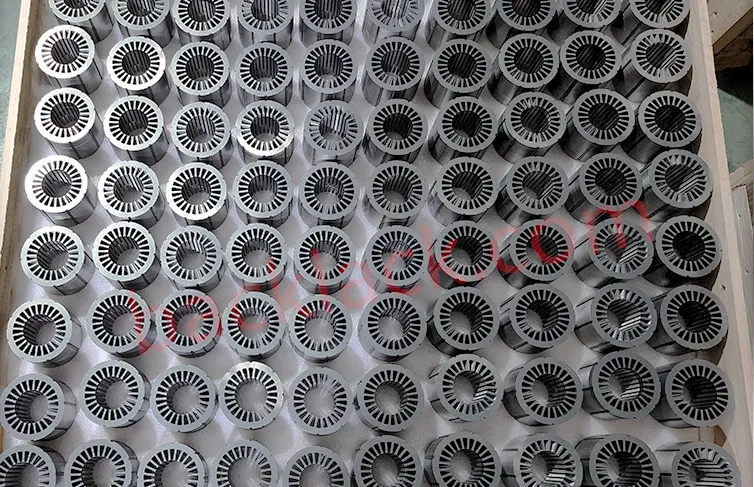

O technologii Youyou

Youyou Technology Co., Ltd. se specializuje na výrobu přesných samovazných jader vyrobených z různých měkkých magnetických materiálů, včetně samovazné silikonové oceli, ultratenké silikonové oceli a speciálních samovazných měkkých magnetických slitin. Využíváme pokročilé výrobní procesy pro přesné magnetické součástky a poskytujeme vyspělá řešení pro měkká magnetická jádra používaná v klíčových energetických součástech, jako jsou vysoce výkonné motory, vysokorychlostní motory, středofrekvenční transformátory a reaktory.

Produkty společnosti Self-bonding precision core v současné době zahrnují řadu jader z křemíkové oceli s tloušťkou pásu 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200) a 02CS/020AV 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), stejně jako jádra ze speciální měkké magnetické slitiny včetně VACODUR 49 a 1J22 a 1J50.