「バックラックは高価ですが、本当にそれだけの価値がありますか?」これは私がお客様から最も多く聞かれる質問です。今日は、工場現場の観点から、このテクノロジーの中核となる技術的および商業的ロジックを詳しく説明します。

I. 工場の利点: エンジニアがバックラックを要求する理由

1.「ダメージのない」物理的パフォーマンス

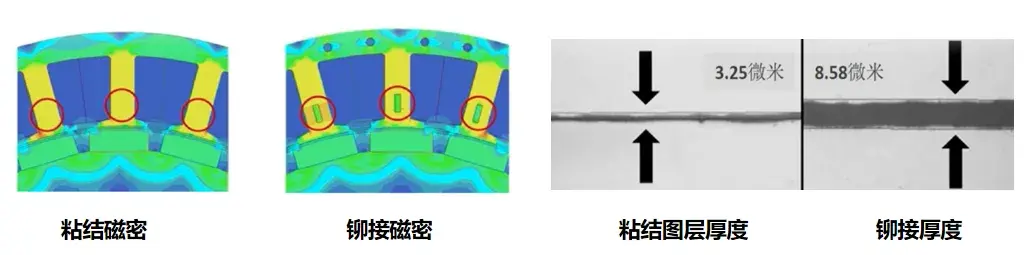

- ストレスの解消: 従来のクリンチやインターロックでは、局所的に大きな機械的応力が生じ、透磁率が低下します。バックラックは「ストレスフリー」な接続です。当社のテストでは、同じグレードの鋼を使用した従来の方法と比較して、鉄損が 10% ~ 15% 減少することがわかりました。

- 優れた断熱性:溶接により層間絶縁が破壊され、短絡経路が形成されますが、バックラックは硬化後に緻密で連続した絶縁層(約2~6μm)を形成し、層間渦電流を完全に排除します。

2. 高速構造の完全性

硬化すると、コアはモノリシックブロックになり、せん断強度はしばしば 20 MPa を超えます。これにより、20,000 RPM 以上の極端な速度でも、ローターの積層が完全に位置合わせされた状態を保つことが保証されます。さらに、全面接着により湿気や塩水噴霧腐食から自然に保護されます。

II.工場の秘密: 「悪魔のような 3 つの詳細」をマスターする

1. 硬化時の「圧力平衡法」

加熱段階では、樹脂は「ガラス転移」状態を通過し、蜂蜜のように流動します。圧力が低すぎると結合が失敗します。高すぎると、樹脂のはみ出しにより寸法誤差が生じます。閉ループのサーボ油圧制御を利用して、厚さの公差を±0.05 mm以内に維持します。

2. バリに対するゼロトレランス

バックラックスタッキングではバリは致命的です。全面接触のため、0.03mmのバリでも接合面積が減少し、強度が低下します。当社では、バリの高さを厳密に 0.01 mm 未満に抑えるために、標準工具の 1.5 倍の頻度で順送金型を研磨しています。

3. 均熱性管理

大直径のステータの場合、内径と外径の間の温度勾配により硬化が不均一になる可能性があります。当社の施設では、誘導加熱と金型熱伝達を組み合わせて、コア全体が同時に硬化ウィンドウに到達することを保証します。

Ⅲ.経済の現実: バックラックは実際にはもっと高価なのでしょうか?

| 特徴 | カシメ・溶接 | バックラック自己接着 |

|---|---|---|

| 二次加工 | 外径研削が必要(溶接歪みのため) | 研削は必要ありません。金型から最終的な寸法を取り出す |

| 組立ての取り扱い | 「スプリングバック」を起こしやすい。追加の治具が必要です | 固体モノリシック構造。頑丈な金属のようなハンドル |

| スペースファクター(スタッキングファクター) | 低い方(約95-96%) | 超高 (98% を超える可能性あり) |

| NVHパフォーマンス | 追加の音響減衰が必要 | 高い構造ダンピングによるネイティブノイズ低減 |

結論: 原材料のコストは高くなりますが、二次研削を省略し、モーターのサイズを縮小し、優れた出力密度を達成できるため、システムの総コストは低くなることがよくあります。

IV.モーター設計者へのアドバイス

- 拡張のためのアカウント:硬化によりコーティングにわずかな厚みが加わります。設計段階で必ず「公称スタック高さ」を当社と確認してください。

- 穴の位置決めを最適化する: 高精度の硬化治具を実現するには、少なくとも 3 つの対称位置合わせ穴が含まれていることを確認してください。

- コーティングの適合性: EB 549 や Remisol などのブランドは、異なる硬化プロファイルを持っています。弊社生産ラインとの適合性を確認するため、お早めにご相談ください。

製造パートナーをお探しですか?

当社は、材料の選択(JFE、Baosteel)から最終の熱硬化までのフルリンクソリューションを提供します。

Request a Technical Consultation特定の寸法がありますか? 「バックラックプロセス仕様マニュアル」について、または当社の最新の高速接合ローターのサンプルをリクエストするには、当社の技術チームにお問い合わせください。

Youyouテクノロジーについて

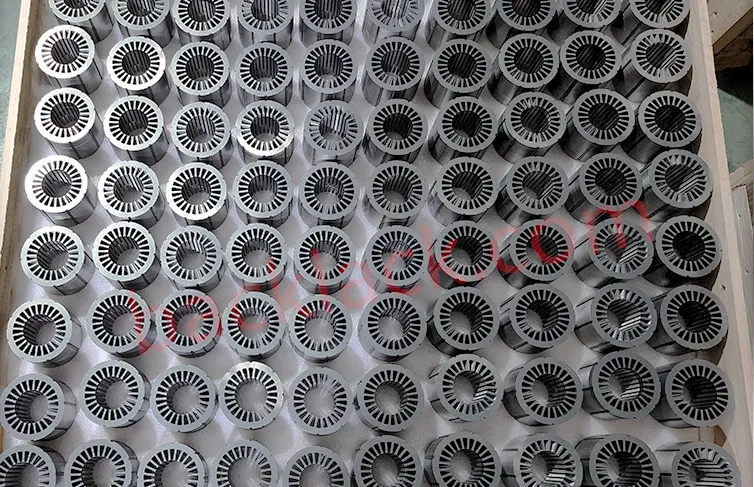

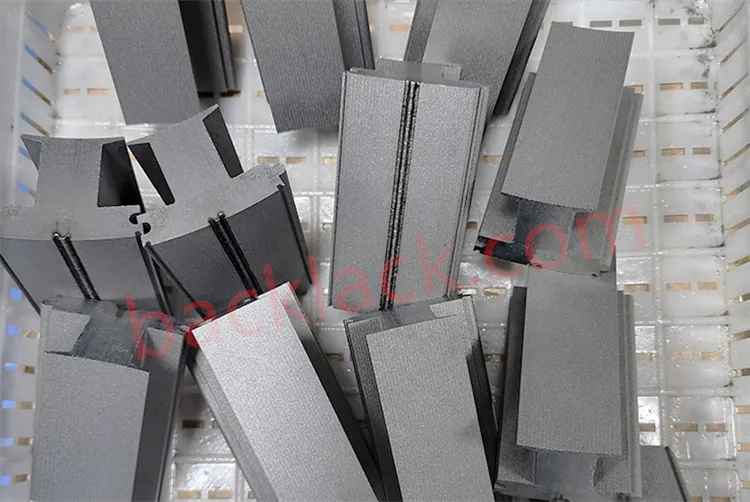

Youyou Technology Co., Ltd. は、自己融着ケイ素鋼、極薄ケイ素鋼、自己融着特殊軟磁性合金などのさまざまな軟磁性材料で作られた自己融着精密コアの製造を専門としています。当社は、精密磁性部品の高度な製造プロセスを活用し、高性能モーター、高速モーター、中周波トランス、リアクトルなどの主要なパワー部品に使用される軟磁性コアに対する高度なソリューションを提供しています。

同社の自己融着精密コア製品には現在、ストリップ厚さ 0.05mm (ST-050)、0.1mm (10JNEX900/ST-100)、0.15mm、0.2mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) の一連のケイ素鋼コアが含まれています。 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF)、およびVACODUR 49、1J22、1J50を含む特殊軟磁性合金コア。