«Відбій дорогий, чи справді він того вартий?» Це питання, яке я найчастіше чую від наших клієнтів. Сьогодні я розберу основну технічну та комерційну логіку цієї технології з точки зору виробництва.

I. Перевага заводу: чому інженери вимагають люфта

1. Фізична продуктивність без пошкоджень

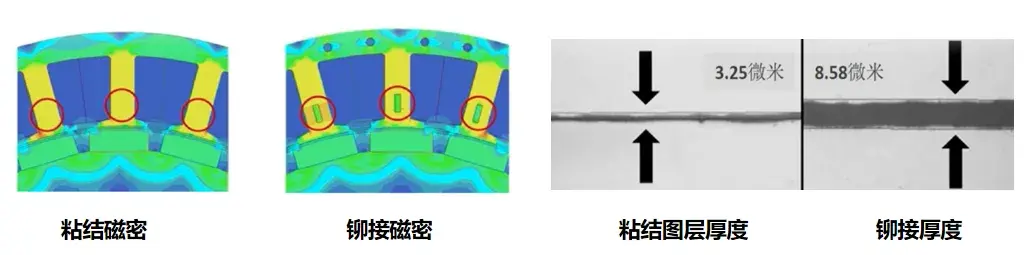

- Усунення стресу: Звичайне затискання або блокування створює значні локальні механічні напруги, погіршуючи магнітну проникність. Backlack - це з'єднання "без напруги". Наші тести показують, що втрати сердечника зменшені на 10% - 15% порівняно з традиційними методами, що використовують ту саму марку сталі.

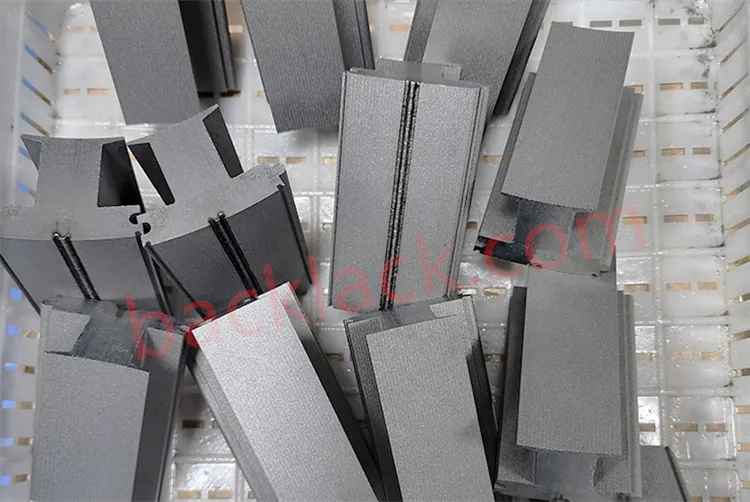

- Чудова ізоляція: У той час як зварювання руйнує міжшарову ізоляцію та створює шляхи короткого замикання, Backlack утворює щільний суцільний ізоляційний шар (приблизно 2-6 мкм) після затвердіння, повністю усуваючи міжшарові вихрові струми.

2. Високошвидкісна структурна цілісність

Після затвердіння ядро стає монолітним блоком із міцністю на зсув, яка часто перевищує 20 МПа. Це гарантує, що шари ротора залишаються ідеально вирівняними навіть на екстремальних швидкостях понад 20 000 об/хв. Крім того, склеювання по всій поверхні забезпечує природний захист від корозії вологи та сольових бризок.

II. Фабричні секрети: освоєння «трьох диявольських деталей»

1. «Закон балансування тиску» під час затвердіння

Під час фази нагрівання смола проходить через стан "склування", де вона тече, як мед. Якщо тиск занадто низький, з’єднання руйнується; якщо занадто високий, видавлювання смоли призводить до неточностей розмірів. Ми використовуємо сервогідравлічне керування із замкнутим циклом, щоб підтримувати допуски по товщині в межах 0,05 мм.

2. Нульова терпимість до задирок

У укладанні Backlack задирки смертельні. Завдяки контакту по всій поверхні, навіть заусенець діаметром 0,03 мм може зменшити площу з’єднання та міцність. Ми заточуємо наші прогресивні плашки в 1,5 рази частіше, ніж стандартні інструменти, щоб висота заусенців не перевищувала 0,01 мм.

3. Управління тепловою рівномірністю

Для статорів великого діаметру градієнти температури між внутрішнім і зовнішнім діаметром можуть спричинити нерівномірне затвердіння. На нашому підприємстві використовується індукційне нагрівання в поєднанні з теплопередачею прес-форми, щоб гарантувати, що весь стрижень досягає вікна затвердіння одночасно.

III. Економічна реальність: чи справді відставання коштує дорожче?

| Особливість | Клінчування / Зварювання | Backlack Self-Bonding |

|---|---|---|

| Вторинна обробка | Вимагає зовнішнього шліфування (через деформацію під час зварювання) | Не вимагає шліфування; досягає остаточних розмірів поза формою |

| Обробка збірки | Схильність до «пружини»; вимагає додаткових пристосувань | Міцна монолітна конструкція; ручки як твердий метал |

| Коефіцієнт простору (фактор укладання) | Нижче (прибл. 95-96%) | Надвисокий (може перевищувати 98%) |

| Продуктивність NVH | Потрібна додаткова акустична амортизація | Власне зменшення шуму за рахунок високого структурного демпфування |

Висновок: хоча вартість сировини вища, загальна вартість системи часто нижча, оскільки ви усуваєте вторинне подрібнення, зменшуєте розмір двигуна та досягаєте чудової питомої потужності.

IV. Поради конструкторам двигунів

- Обліковий запис для розширення: Затвердіння додає невелику товщину покриттю. Завжди перевіряйте у нас «номінальну висоту штабеля» на етапі проектування.

- Оптимізація позиціонування отворів: Переконайтеся, що для високоточних полімеризаційних пристосувань є принаймні три симетричні отвори для вирівнювання.

- Сумісність покриття: Такі марки, як EB 549 або Remisol, мають різні профілі затвердіння. Проконсультуйтеся з нами заздалегідь, щоб переконатися в сумісності з нашими виробничими лініями.

Шукаєте партнера з виробництва?

Ми пропонуємо комплексні рішення від вибору матеріалу (JFE, Baosteel) до остаточного термічного затвердіння.

Request a Technical ConsultationЄ конкретні розміри? Зв’яжіться з нашою технічною командою, щоб отримати «Посібник із специфікації процесу зворотного кріплення» або запитати зразок наших найновіших високошвидкісних роторів.

Про технологію Youyou

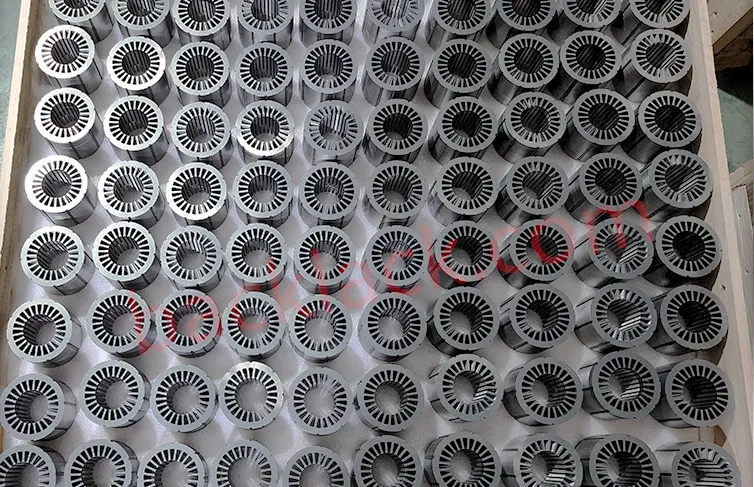

Youyou Technology Co., Ltd. спеціалізується на виробництві прецизійних самоз’єднувальних сердечників, виготовлених із різних магнітом’яких матеріалів, у тому числі із самоз’єднувальної кремнієвої сталі, надтонкої кремнієвої сталі та спеціальних м’яких магнітних сплавів. Ми використовуємо передові процеси виробництва прецизійних магнітних компонентів, надаючи передові рішення для м’яких магнітних сердечників, які використовуються в ключових енергетичних компонентах, таких як високопродуктивні двигуни, високошвидкісні двигуни, середньочастотні трансформатори та реактори.

Продукти компанії Self-bonding precision core наразі включають діапазон кремнієвих сталевих сердечників із товщиною стрічки 0,05 мм (ST-050), 0,1 мм (10JNEX900/ST-100), 0,15 мм, 0,2 мм (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) та 0,35 мм (35JNE210/35JNE230/ B35A250-Z/35CS230HF), а також сердечники зі спеціального м’якого магнітного сплаву, включаючи VACODUR 49 і 1J22 і 1J50.