"Backlack pahalıdır... gerçekten buna değer mi?" Müşterilerimizden en çok duyduğum soru bu. Bugün bu teknolojinin temel teknik ve ticari mantığını fabrika perspektifinden ele alacağım.

I. Fabrika Avantajı: Mühendisler Neden Geri Boşluk İstiyor?

1. "Hasarsız" Fiziksel Performans

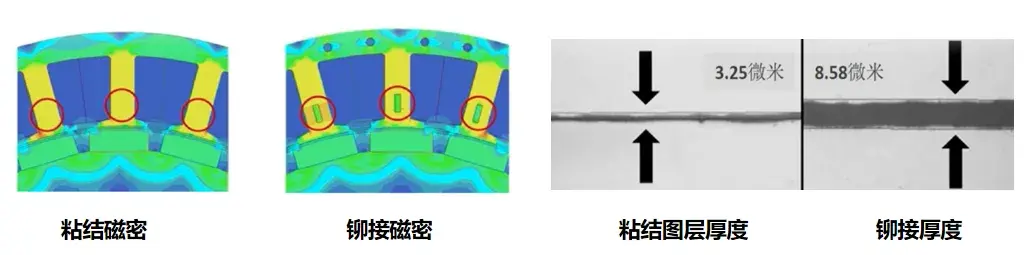

- Stres Giderme: Geleneksel perçinleme veya kilitleme, manyetik geçirgenliği bozan önemli miktarda yerel mekanik stres yaratır. Backlack "stressiz" bir bağlantıdır. Testlerimiz, aynı çelik kalitesinin kullanıldığı geleneksel yöntemlere kıyasla çekirdek kaybının %10 - %15 oranında azaldığını göstermektedir.

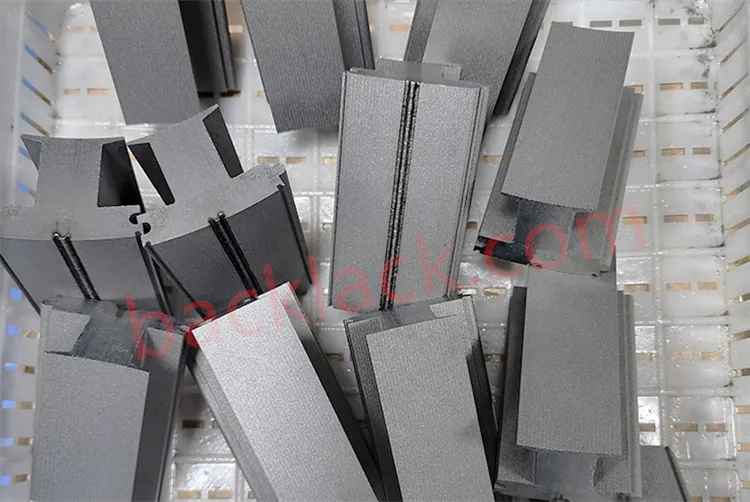

- Üstün Yalıtım: Kaynak, tabakalar arası izolasyonu tahrip edip kısa devre yolları oluştururken, Backlack kürlendikten sonra yoğun, sürekli bir izolasyon tabakası (yaklaşık 2-6 um) oluşturarak tabakalar arası girdap akımlarını tamamen ortadan kaldırır.

2. Yüksek Hızlı Yapısal Bütünlük

Sertleştikten sonra çekirdek, kesme mukavemeti genellikle 20 MPa'yı aşan yekpare bir blok haline gelir. Bu, rotor laminasyonlarının 20.000+ RPM gibi aşırı hızlarda bile mükemmel şekilde hizalı kalmasını sağlar. Ayrıca, tam yüzey bağlantısı neme ve tuz püskürtme korozyonuna karşı doğal koruma sağlar.

II. Fabrika Sırları: "Üç Şeytani Detay"da Ustalaşmak

1. Kürleme Sırasında "Basınç Dengeleme Yasası"

Isıtma aşamasında reçine, bal gibi aktığı "camsı geçiş" durumundan geçer. Basınç çok düşükse bağ bozulur; çok yüksekse reçinenin sıkışması boyutsal yanlışlıklara yol açar. Kalınlık toleranslarını 0,05 mm dahilinde tutmak için kapalı devre servo-hidrolik kontroller kullanıyoruz.

2. Çapaklara Karşı Sıfır Tolerans

Backlack istiflemede çapaklar öldürücüdür. Tam yüzey temasından dolayı 0,03 mm'lik bir çapak bile bağlanma alanını azaltabilir ve mukavemeti azaltabilir. Çapak yüksekliklerini kesinlikle 0,01 mm'nin altında tutmak için progresif kalıplarımızı standart takımlara göre 1,5 kat daha sık keskinleştiriyoruz.

3. Termal Tekdüzelik Yönetimi

Büyük çaplı statörler için ID ve OD arasındaki sıcaklık değişimleri eşit olmayan kürlenmeye neden olabilir. Tesisimizde, tüm maçanın kürleme penceresine aynı anda ulaşmasını sağlamak için Kalıp Isı Transferi ile birlikte İndüksiyonla Isıtma kullanılmaktadır.

III. Ekonomik Gerçek: Backlack Aslında Daha Pahalı mı?

| Özellik | Perçinleme / Kaynak | Backlack Kendiliğinden Yapışan |

|---|---|---|

| İkincil İşleme | Dış çap taşlama gerektirir (kaynak distorsiyonu nedeniyle) | Taşlama gerekmez; kalıptan son boyutlara ulaşır |

| Montaj İşleme | "Geri yaylanma" eğilimi; ekstra donanım gerektirir | Sağlam monolitik yapı; sağlam metal gibi kulplar |

| Alan Faktörü (Yığınlama Faktörü) | Daha düşük (yaklaşık %95-96) | Ultra yüksek (%98'i aşabilir) |

| NVH Performansı | Ek akustik sönümleme gerektirir | Yüksek yapısal sönümleme sayesinde doğal gürültü azaltımı |

Sonuç: Hammadde maliyeti daha yüksek olsa da, ikincil taşlamayı ortadan kaldırdığınız, motor boyutunu küçülttüğünüz ve üstün güç yoğunluğu elde ettiğiniz için toplam sistem maliyeti genellikle daha düşüktür.

IV. Motor Tasarımcılarına Tavsiyeler

- Genişleme Hesabı: Kürleme kaplamaya hafif bir kalınlık kazandırır. Tasarım aşamasında daima "nominal yığın yüksekliğini" bizimle doğrulayın.

- Konumlandırma Deliklerini Optimize Edin: Yüksek hassasiyetli kürleme fikstürleri için en az üç simetrik hizalama deliğinin dahil edildiğinden emin olun.

- Kaplama Uyumluluğu: EB 549 veya Remisol gibi markaların farklı kürlenme profilleri vardır. Üretim hatlarımızla uyumluluğu sağlamak için bize önceden danışın.

Bir üretim ortağı mı arıyorsunuz?

Malzeme seçiminden (JFE, Baosteel) son termal kürlemeye kadar tam bağlantılı çözümler sunuyoruz.

Request a Technical ConsultationBelirli boyutları var mı? "Backlack Proses Spesifikasyon Kılavuzu" için veya en yeni yüksek hızlı bağlı rotorlarımızın bir örneğini talep etmek için teknik ekibimizle iletişime geçin.

Youyou Teknolojisi Hakkında

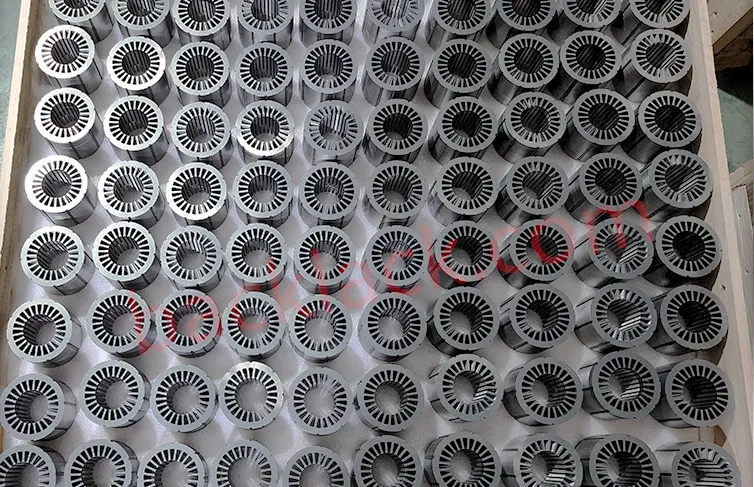

Youyou Technology Co., Ltd., Kendiliğinden yapışan silikon çeliği, ultra ince silikon çeliği ve Kendiliğinden yapışan özel yumuşak manyetik alaşımlar dahil olmak üzere çeşitli yumuşak manyetik malzemelerden yapılmış Kendiliğinden yapışan hassas çekirdeklerin üretiminde uzmanlaşmıştır. Yüksek performanslı motorlar, yüksek hızlı motorlar, orta frekanslı transformatörler ve reaktörler gibi temel güç bileşenlerinde kullanılan yumuşak manyetik çekirdekler için gelişmiş çözümler sunarak hassas manyetik bileşenler için gelişmiş üretim süreçlerinden yararlanıyoruz.

Şirketin Kendiliğinden yapışan hassas çekirdek ürünleri şu anda 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) şerit kalınlıklarına sahip bir dizi silikon çelik çekirdek içerir ve 0,35 mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) ve ayrıca VACODUR 49 ve 1J22 ve 1J50 dahil özel yumuşak manyetik alaşım çekirdekler.