– A hátizsák drága – tényleg megéri? Ezt a kérdést hallom leginkább ügyfeleinktől. Ma ennek a technológiának az alapvető műszaki és kereskedelmi logikáját bontom le a gyári padló szemszögéből.

I. A gyári előny: Miért igényelnek a mérnökök hátránnyal?

1. "Sérülésmentes" fizikai teljesítmény

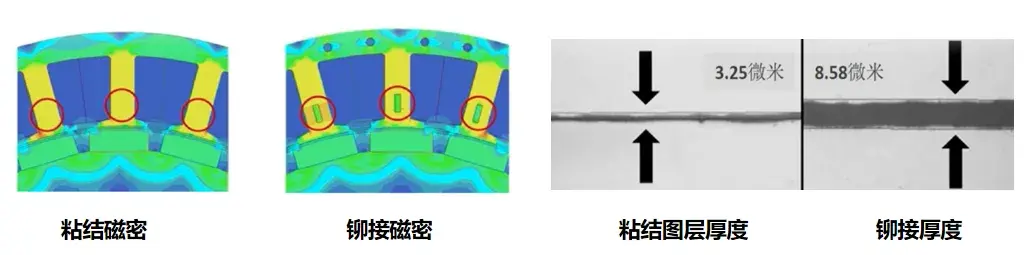

- Stressz megszüntetése: A hagyományos rögzítés vagy reteszelés jelentős helyi mechanikai igénybevételt okoz, ami rontja a mágneses permeabilitást. A Backlack egy "stresszmentes" kapcsolat. Vizsgálataink azt mutatják, hogy a magveszteség 10-15%-kal csökken az azonos acélminőséget használó hagyományos módszerekhez képest.

- Kiváló szigetelés: Míg a hegesztés tönkreteszi a rétegek közötti szigetelést és rövidzárlati utakat hoz létre, addig a Backlack a kikeményedés után sűrű, folyamatos szigetelőréteget képez (kb. 2-6 µm), teljesen kiküszöbölve a rétegek közötti örvényáramot.

2. Nagy sebességű szerkezeti integritás

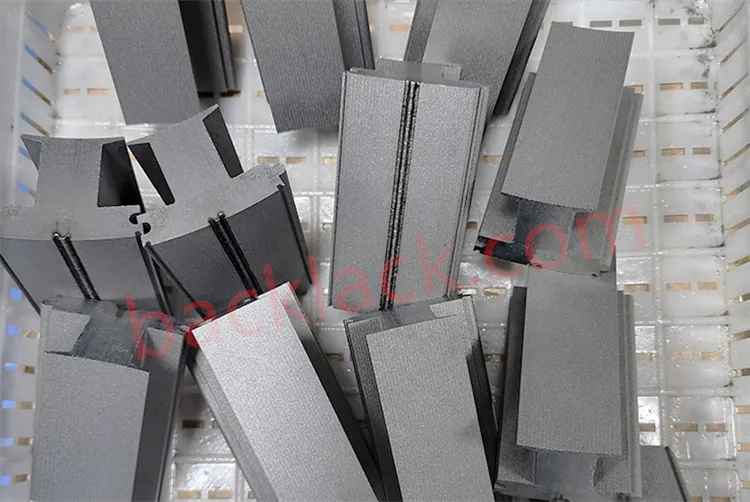

Kikeményedés után a mag monolit tömbbé válik, amelynek nyírószilárdsága gyakran meghaladja a 20 MPa-t. Ez biztosítja, hogy a rotor laminálása még extrém, 20 000+/perc fordulatszámon is tökéletesen illeszkedjen. Ezenkívül a teljes felületre kiterjedő kötés természetes védelmet nyújt a nedvesség és a sópermetes korrózió ellen.

II. Gyári titkok: A „három ördögi részlet” elsajátítása

1. A "Nyomáskiegyenlítési törvény" a kikeményedés során

A melegítési fázis során a gyanta "üvegesedési" állapoton megy keresztül, ahol úgy folyik, mint a méz. Ha a nyomás túl alacsony, a kötés meghibásodik; ha túl magas, a gyanta kinyomódása méretpontatlanságokhoz vezet. Zárt hurkú szervo-hidraulikus vezérlőket használunk, hogy a vastagságtűréseket 0,05 mm-en belül tartsuk.

2. Zéró tolerancia a sorjakkal szemben

A Backlack halmozásnál a sorja halálos. A teljes felülettel való érintkezésnek köszönhetően még egy 0,03 mm-es sorja is csökkentheti a kötési területet és hígíthatja a szilárdságot. Progresszív szerszámainkat 1,5-szer gyakrabban élezzük, mint a szabványos szerszámokat, hogy a sorjamagasság szigorúan 0,01 mm alatt maradjon.

3. A termikus egységesség kezelése

A nagy átmérőjű állórészek esetében az ID és az OD közötti hőmérséklet-gradiens egyenetlen kikeményedést okozhat. Létesítményünk indukciós fűtést alkalmaz penész hőátadással kombinálva, hogy biztosítsa, hogy a teljes mag egyszerre érje el a kikeményedési ablakot.

III. A gazdasági valóság: Valóban drágább-e a visszaesés?

| Funkció | Rögzítés / hegesztés | Backlack Self-Bonding |

|---|---|---|

| Másodlagos feldolgozás | OD köszörülést igényel (a hegesztési torzulás miatt) | Nincs szükség csiszolásra; végleges méreteket ér el a formából |

| Összeszerelés kezelése | Hajlamos a "rugózásra"; extra felszerelést igényel | Szilárd monolit szerkezet; fogantyúi, mint a tömör fém |

| Helytényező (halmozási tényező) | Alacsonyabb (kb. 95-96%) | Ultra-magas (meghaladhatja a 98%-ot) |

| NVH Teljesítmény | További akusztikus csillapítást igényel | Natív zajcsökkentés a magas szerkezeti csillapítás révén |

Következtetés: Míg a nyersanyagköltség magasabb, a rendszer teljes költsége gyakran alacsonyabb, mert kiküszöböli a másodlagos köszörülést, csökkenti a motor méretét és kiváló teljesítménysűrűséget ér el.

IV. Tanácsok motortervezőknek

- Számla a bővítéshez: A kikeményedés enyhén vastagítja a bevonatot. Mindig ellenőrizze velünk a "névleges rakatmagasságot" a tervezési szakaszban.

- Optimalizálja a pozicionáló furatokat: Győződjön meg arról, hogy legalább három szimmetrikus igazító lyuk van a nagy pontosságú kötőelemekhez.

- Bevonat kompatibilitás: Az olyan márkák, mint az EB 549 vagy a Remisol, eltérő térhálósodási profillal rendelkeznek. Korán konzultáljon velünk, hogy biztosítsa a kompatibilitást gyártósorainkkal.

Gyártó partnert keres?

Teljes körű megoldásokat kínálunk az anyagválasztástól (JFE, Baosteel) a végső hőkezelésig.

Request a Technical ConsultationVannak konkrét méretei? Forduljon műszaki csapatunkhoz a "Backlack Process Specification Manual"-ért, vagy kérjen mintát legújabb, nagy sebességű ragasztott rotorjainkból.

A Youyou technológiáról

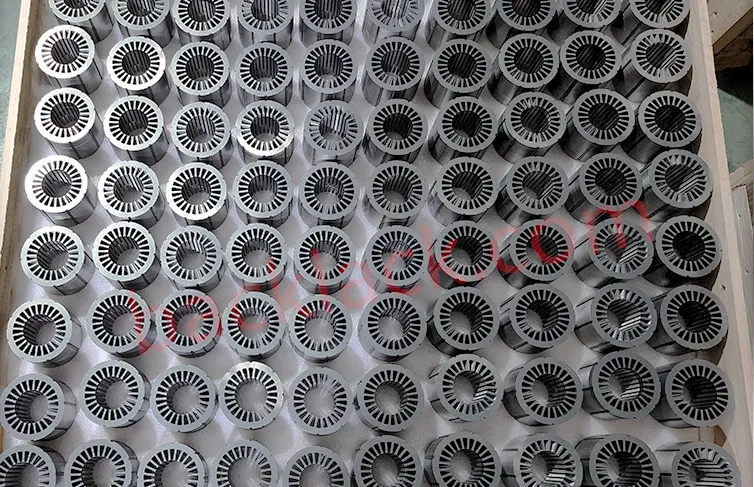

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból készült önkötő precíziós magok gyártására specializálódott, beleértve az önkötő szilíciumacélt, az ultravékony szilíciumacélt és az önkötő speciális lágy mágneses ötvözeteket. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve a VACODUR 49 és 1J22 és 1J50 magokat.