"Backlack rất đắt... có thực sự đáng giá không?" Đây là câu hỏi tôi nghe được nhiều nhất từ khách hàng của chúng tôi. Hôm nay, tôi sẽ chia nhỏ logic thương mại và kỹ thuật cốt lõi của công nghệ này từ góc nhìn của nhà máy.

I. Lợi thế của nhà máy: Tại sao các kỹ sư lại yêu cầu thiếu hụt

1. Hiệu suất thể chất "Không bị hư hại"

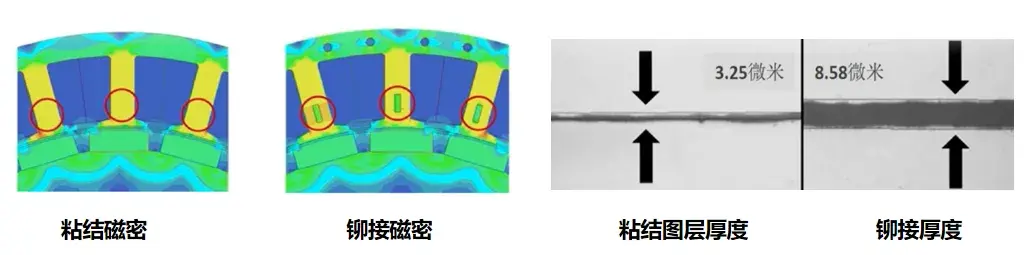

- Loại bỏ căng thẳng: Móc cài hoặc khóa liên động thông thường tạo ra ứng suất cơ học cục bộ đáng kể, làm giảm tính thấm từ. Backlack là một kết nối "không căng thẳng". Các thử nghiệm của chúng tôi cho thấy tổn thất lõi giảm từ 10% - 15% so với các phương pháp truyền thống sử dụng cùng loại thép.

- Cách nhiệt vượt trội: Trong khi hàn phá hủy lớp cách điện giữa các lớp và tạo ra các đường ngắn mạch, Backlack tạo thành một lớp cách nhiệt dày đặc, liên tục (khoảng 2-6 �m) sau khi đóng rắn, loại bỏ hoàn toàn dòng điện xoáy giữa các lớp.

2. Tính toàn vẹn của kết cấu tốc độ cao

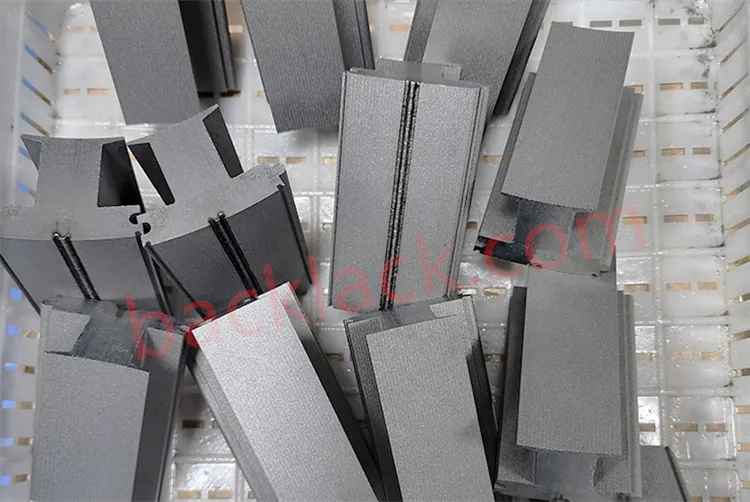

Sau khi được xử lý, lõi sẽ trở thành khối nguyên khối với cường độ cắt thường vượt quá 20 MPa. Điều này đảm bảo rằng các lớp rôto vẫn được căn chỉnh hoàn hảo ngay cả ở tốc độ cực cao trên 20.000 vòng/phút. Hơn nữa, liên kết toàn bộ bề mặt mang lại sự bảo vệ tự nhiên chống lại độ ẩm và ăn mòn do phun muối.

II. Bí mật nhà máy: Nắm vững “Ba chi tiết quỷ dị”

1. “Đạo luật cân bằng áp suất” trong quá trình bảo dưỡng

Trong giai đoạn gia nhiệt, nhựa chuyển sang trạng thái "chuyển thủy tinh" và chảy như mật ong. Nếu áp suất quá thấp, liên kết sẽ bị hỏng; nếu quá cao, nhựa bị ép ra sẽ dẫn đến sai số kích thước. Chúng tôi sử dụng bộ điều khiển thủy lực servo vòng kín để duy trì dung sai độ dày trong khoảng 0,05 mm.

2. Không dung sai đối với gờ

Trong cách xếp chồng Backlack, các gờ có thể gây chết người. Do tiếp xúc toàn bộ bề mặt, ngay cả một mũi khoan 0,03mm cũng có thể làm giảm diện tích liên kết và làm loãng độ bền. Chúng tôi mài khuôn tiến bộ thường xuyên hơn 1,5 lần so với các công cụ tiêu chuẩn để giữ chiều cao lưỡi dao ở mức dưới 0,01 mm.

3. Quản lý đồng nhất nhiệt

Đối với stato có đường kính lớn, độ dốc nhiệt độ giữa ID và OD có thể gây ra hiện tượng lưu hóa không đồng đều. Cơ sở của chúng tôi sử dụng Hệ thống sưởi cảm ứng kết hợp với Truyền nhiệt khuôn để đảm bảo toàn bộ lõi đồng thời chạm đến cửa sổ bảo dưỡng.

III. Thực tế kinh tế: Backlack có thực sự đắt hơn?

| tính năng | Móc/Hàn | Backlack tự liên kết |

|---|---|---|

| Xử lý thứ cấp | Yêu cầu mài OD (do biến dạng hàn) | Không cần mài; đạt được kích thước cuối cùng ra khỏi khuôn |

| Xử lý lắp ráp | Dễ bị “hồi xuân”; yêu cầu thêm đồ đạc | Kết cấu nguyên khối vững chắc; tay cầm như kim loại rắn |

| Hệ số không gian (Hệ số xếp chồng) | Thấp hơn (khoảng 95-96%) | Cực cao (có thể vượt quá 98%) |

| Hiệu suất NVH | Yêu cầu giảm âm bổ sung | Giảm tiếng ồn tự nhiên thông qua giảm chấn cấu trúc cao |

Kết luận: Mặc dù chi phí nguyên liệu thô cao hơn nhưng tổng chi phí hệ thống thường thấp hơn do bạn loại bỏ quá trình mài thứ cấp, giảm kích thước động cơ và đạt được mật độ công suất vượt trội.

IV. Lời khuyên dành cho nhà thiết kế mô tô

- Tài khoản để mở rộng: Quá trình xử lý sẽ tăng thêm độ dày nhẹ cho lớp phủ. Luôn xác minh "chiều cao ngăn xếp danh nghĩa" với chúng tôi trong giai đoạn thiết kế.

- Tối ưu hóa các lỗ định vị: Đảm bảo có ít nhất ba lỗ căn chỉnh đối xứng cho các thiết bị cố định bảo dưỡng có độ chính xác cao.

- Khả năng tương thích lớp phủ: Các nhãn hiệu như EB 549 hay Remisol có đặc tính bảo dưỡng khác nhau. Hãy tham khảo ý kiến của chúng tôi sớm để đảm bảo khả năng tương thích với dây chuyền sản xuất của chúng tôi.

Bạn đang tìm đối tác sản xuất?

Chúng tôi cung cấp các giải pháp liên kết toàn diện từ khâu lựa chọn vật liệu (JFE, Baosteel) đến khâu xử lý nhiệt cuối cùng.

Request a Technical ConsultationCó kích thước cụ thể? Hãy liên hệ với nhóm kỹ thuật của chúng tôi để có "Sổ tay thông số kỹ thuật quy trình Backlack" hoặc để yêu cầu một mẫu rô-to liên kết tốc độ cao mới nhất của chúng tôi.

Giới thiệu về công nghệ Youyou

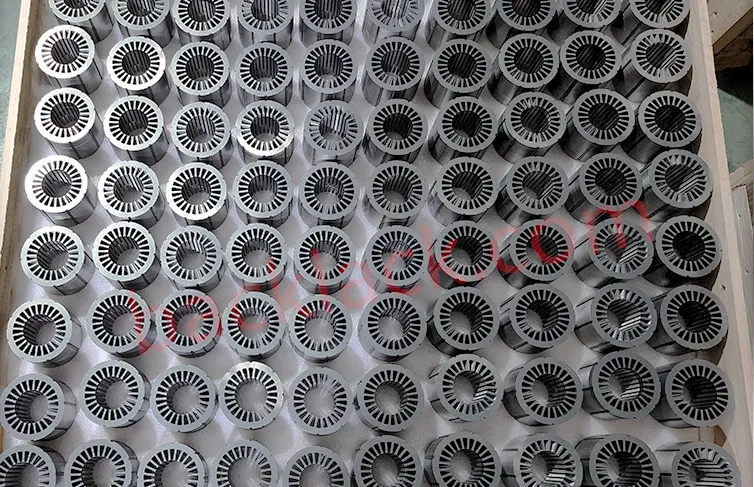

Công ty TNHH Công nghệ Youyou chuyên sản xuất lõi chính xác tự liên kết được làm bằng nhiều vật liệu từ mềm khác nhau, bao gồm thép silicon tự liên kết, thép silicon siêu mỏng và hợp kim từ mềm đặc biệt tự liên kết. Chúng tôi sử dụng các quy trình sản xuất tiên tiến cho các thành phần từ tính chính xác, cung cấp các giải pháp tiên tiến cho lõi từ mềm được sử dụng trong các thành phần năng lượng quan trọng như động cơ hiệu suất cao, động cơ tốc độ cao, máy biến áp tần số trung bình và lò phản ứng.

Các sản phẩm lõi chính xác tự liên kết của công ty hiện bao gồm nhiều loại lõi thép silicon có độ dày dải 0,05mm(ST-050), 0,1mm(10JNEX900/ST-100), 0,15mm, 0,2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) và 0,35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), cũng như các lõi hợp kim từ mềm đặc biệt bao gồm VACODUR 49 và 1J22 và 1J50.