„Backback jest kosztowny – czy naprawdę jest tego wart?” To pytanie, które najczęściej słyszę od naszych klientów. Dzisiaj omówię podstawową logikę techniczną i handlową tej technologii z perspektywy hali produkcyjnej.

I. Zaleta fabryki: dlaczego inżynierowie żądają luzów

1. Wydajność fizyczna „bez uszkodzeń”.

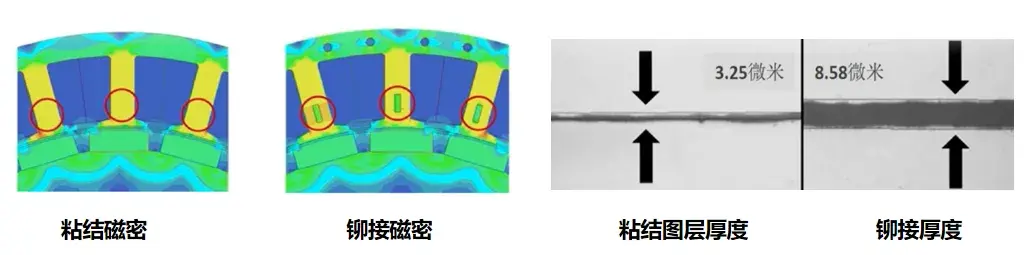

- Eliminacja stresu: Konwencjonalne zaciskanie lub blokowanie powoduje znaczne lokalne naprężenia mechaniczne, pogarszające przenikalność magnetyczną. Backlack to połączenie „bezstresowe”. Nasze testy pokazują, że straty w rdzeniu są zmniejszone o 10% - 15% w porównaniu do tradycyjnych metod wykorzystujących ten sam gatunek stali.

- Doskonała izolacja: Podczas spawania niszczy izolację międzywarstwową i tworzy ścieżki zwarciowe, Backlack po utwardzeniu tworzy gęstą, ciągłą warstwę izolacyjną (ok. 2-6 µm), całkowicie eliminując międzywarstwowe prądy wirowe.

2. Wysoka prędkość Integralność strukturalna

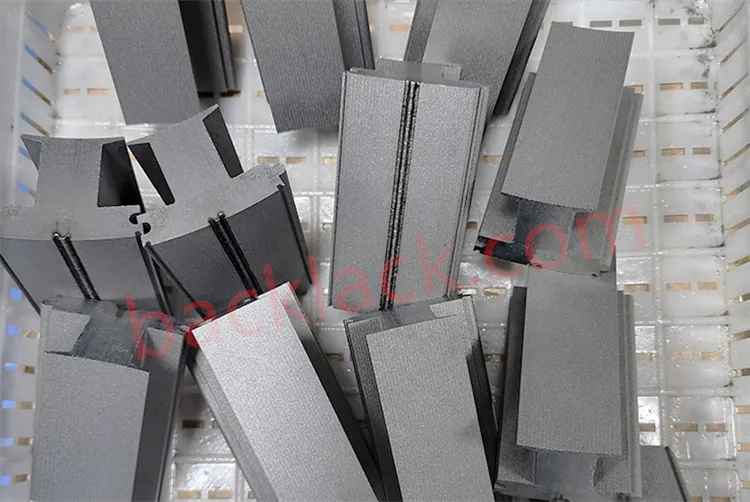

Po utwardzeniu rdzeń staje się monolitycznym blokiem o wytrzymałości na ścinanie często przekraczającej 20 MPa. Dzięki temu laminaty wirnika pozostają idealnie wyrównane nawet przy ekstremalnych prędkościach przekraczających 20 000 obr./min. Ponadto spojenie na całej powierzchni zapewnia naturalną ochronę przed wilgocią i korozją w komorze solnej.

II. Sekrety fabryki: Opanowanie „trzech diabelskich szczegółów”

1. „Ustawa o równoważeniu ciśnienia” podczas utwardzania

Podczas fazy nagrzewania żywica przechodzi przez stan „zeszklenia”, w którym płynie jak miód. Jeśli ciśnienie jest zbyt niskie, połączenie nie powiedzie się; jeśli jest zbyt duża, wyciśnięcie żywicy prowadzi do niedokładności wymiarowych. Wykorzystujemy sterowanie serwohydrauliczne w zamkniętej pętli, aby zachować tolerancję grubości w granicach �0,05 mm.

2. Zero tolerancji dla zadziorów

W przypadku układania w stosy Backlack zadziory są śmiertelne. Ze względu na kontakt na całej powierzchni, nawet zadzior o wielkości 0,03 mm może zmniejszyć obszar łączenia i osłabić wytrzymałość. Nasze narzynki progresywne ostrzymy 1,5 razy częściej niż narzędzia standardowe, aby wysokość zadziorów nie przekraczała 0,01 mm.

3. Zarządzanie jednorodnością cieplną

W przypadku stojanów o dużej średnicy gradienty temperatury pomiędzy ID i OD mogą powodować nierównomierne utwardzanie. Nasz zakład wykorzystuje nagrzewanie indukcyjne w połączeniu z przenoszeniem ciepła formy, aby zapewnić jednoczesne dotarcie całego rdzenia do okna utwardzania.

III. Rzeczywistość ekonomiczna: czy backlack jest faktycznie droższy?

| Funkcja | Zaciskanie / spawanie | Klejenie samoprzylepne |

|---|---|---|

| Przetwarzanie wtórne | Wymaga szlifowania OD (ze względu na odkształcenia spawalnicze) | Nie wymaga szlifowania; osiąga ostateczne wymiary po wyjęciu z formy |

| Obsługa montażu | Skłonny do „sprężynowania”; wymaga dodatkowych opraw | Solidna konstrukcja monolityczna; uchwyty jak z litego metalu |

| Współczynnik przestrzeni (współczynnik układania) | Niższy (ok. 95-96%) | Bardzo wysoki (może przekraczać 98%) |

| Wydajność NVH | Wymaga dodatkowego tłumienia akustycznego | Natywna redukcja hałasu poprzez wysokie tłumienie strukturalne |

Wniosek: Chociaż koszt surowców jest wyższy, całkowity koszt systemu jest często niższy, ponieważ eliminuje się szlifowanie wtórne, zmniejsza się rozmiar silnika i osiąga się wyższą gęstość mocy.

IV. Rady dla projektantów silników

- Konto dla ekspansji: Utwardzanie dodaje powłoce niewielką grubość. Zawsze weryfikuj z nami „nominalną wysokość stosu” na etapie projektowania.

- Optymalizuj otwory pozycjonujące: Upewnij się, że znajdują się co najmniej trzy symetryczne otwory wyrównujące dla precyzyjnych urządzeń utwardzających.

- Kompatybilność powłok: Marki takie jak EB 549 lub Remisol mają różne profile utwardzania. Skonsultuj się z nami wcześniej, aby zapewnić kompatybilność z naszymi liniami produkcyjnymi.

Szukasz partnera produkcyjnego?

Zapewniamy kompleksowe rozwiązania, od doboru materiału (JFE, Baosteel) po końcowe utwardzanie termiczne.

Request a Technical ConsultationMasz konkretne wymiary? Skontaktuj się z naszym zespołem technicznym, aby uzyskać „Podręcznik specyfikacji procesu wstecznego” lub zamówić próbkę naszych najnowszych, wysokoobrotowych wirników ze spoiwem.

O Youyou Technology

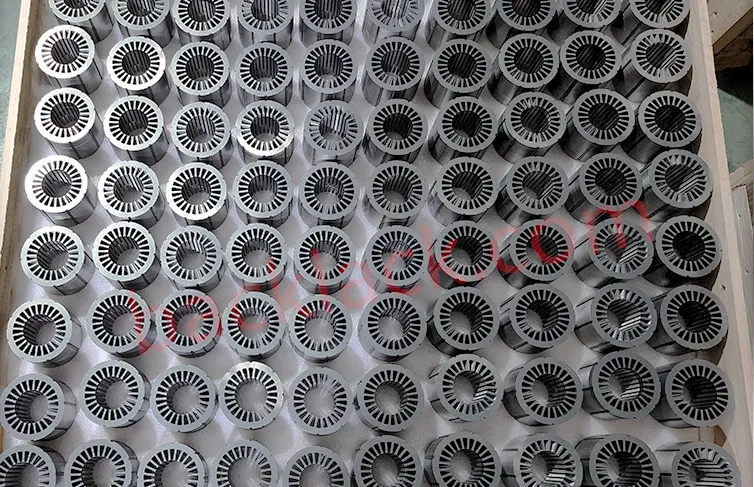

Youyou Technology Co., Ltd. specjalizuje się w produkcji samospajalnych rdzeni precyzyjnych wykonanych z różnych miękkich materiałów magnetycznych, w tym samospajalnej stali krzemowej, ultracienkiej stali krzemowej i specjalnych samospajających miękkich stopów magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne precyzyjnych komponentów magnetycznych, dostarczając zaawansowane rozwiązania dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach mocy, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Produkty firmy Self-bonding Precision Core obejmują obecnie szeroką gamę rdzeni ze stali krzemowej o grubości taśmy 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), a także rdzenie ze specjalnego miękkiego stopu magnetycznego, w tym VACODUR 49 oraz 1J22 i 1J50.