"Backlack itu mahal—apakah itu benar-benar sepadan?" Ini adalah pertanyaan yang paling sering saya dengar dari klien kami. Hari ini, saya akan menguraikan inti logika teknis dan komersial dari teknologi ini dari sudut pandang pabrik.

I. Keuntungan Pabrik: Mengapa Insinyur Menuntut Backlack

1. Performa Fisik "Bebas Kerusakan".

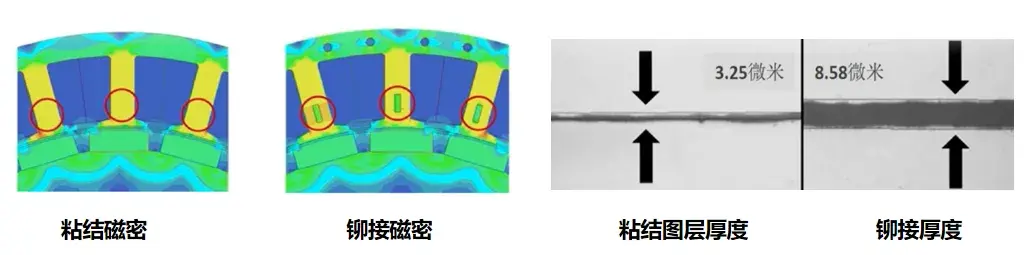

- Penghapusan Stres: Clinching atau interlocking konvensional menciptakan tekanan mekanis lokal yang signifikan, sehingga menurunkan permeabilitas magnetik. Backlack adalah koneksi "bebas stres". Pengujian kami menunjukkan bahwa kehilangan inti berkurang 10% - 15% dibandingkan metode tradisional yang menggunakan kualitas baja yang sama.

- Isolasi Unggul: Meskipun pengelasan menghancurkan insulasi interlaminar dan menciptakan jalur hubung singkat, Backlack membentuk lapisan insulasi kontinu yang padat (kira-kira 2-6 �m) setelah proses pengawetan, yang sepenuhnya menghilangkan arus eddy interlaminar.

2. Integritas Struktural Berkecepatan Tinggi

Setelah diawetkan, inti menjadi balok monolitik dengan kekuatan geser seringkali melebihi 20 MPa. Hal ini memastikan laminasi rotor tetap sejajar sempurna bahkan pada kecepatan ekstrem 20.000+ RPM. Selain itu, ikatan seluruh permukaan memberikan perlindungan alami terhadap korosi akibat kelembapan dan semprotan garam.

II. Rahasia Pabrik: Menguasai "Tiga Detail Iblis"

1. "Tindakan Penyeimbangan Tekanan" Selama Perawatan

Selama fase pemanasan, resin melewati keadaan "transisi kaca" yang mengalir seperti madu. Jika tekanannya terlalu rendah, ikatannya akan gagal; jika terlalu tinggi, pemerasan resin menyebabkan ketidakakuratan dimensi. Kami menggunakan kontrol servo-hidraulik loop tertutup untuk menjaga toleransi ketebalan dalam �0,05 mm.

2. Tidak Ada Toleransi terhadap Gerinda

Dalam penumpukan Backlack, gerinda mematikan. Karena kontak seluruh permukaan, bahkan duri 0,03 mm pun dapat mengurangi area ikatan dan kekuatan encer. Kami mengasah cetakan progresif 1,5x lebih sering dibandingkan alat standar untuk menjaga ketinggian duri di bawah 0,01 mm.

3. Manajemen Keseragaman Termal

Untuk stator berdiameter besar, gradien suhu antara ID dan OD dapat menyebabkan proses curing yang tidak merata. Fasilitas kami menggunakan Pemanasan Induksi yang dikombinasikan dengan Perpindahan Panas Cetakan untuk memastikan seluruh inti mencapai jendela pengawetan secara bersamaan.

AKU AKU AKU. Realitas Ekonomi: Apakah Backlack Sebenarnya Lebih Mahal?

| Fitur | Pengelasan / Pengelasan | Ikatan Diri yang Kurang |

|---|---|---|

| Pemrosesan Sekunder | Membutuhkan penggilingan OD (karena distorsi pengelasan) | Tidak diperlukan penggilingan; mencapai dimensi akhir dari cetakan |

| Penanganan Perakitan | Rentan terhadap "pegas kembali"; memerlukan perlengkapan tambahan | Struktur monolitik padat; pegangan seperti logam padat |

| Faktor Ruang (Faktor Penumpukan) | Lebih rendah (sekitar 95-96%) | Sangat tinggi (bisa melebihi 98%) |

| Kinerja NVH | Membutuhkan redaman akustik tambahan | Pengurangan kebisingan asli melalui redaman struktural tinggi |

Kesimpulan: Meskipun biaya bahan mentah lebih tinggi, total biaya sistem seringkali lebih rendah karena Anda menghilangkan penggilingan sekunder, mengurangi ukuran motor, dan mencapai kepadatan daya yang unggul.

IV. Saran untuk Desainer Motor

- Akun untuk Ekspansi: Pengawetan menambah sedikit ketebalan pada lapisan. Selalu verifikasi "tinggi tumpukan nominal" dengan kami selama tahap desain.

- Optimalkan Lubang Pemosisian: Pastikan setidaknya tiga lubang penyelarasan simetris disertakan untuk perlengkapan pengawetan presisi tinggi.

- Kompatibilitas Pelapisan: Merek seperti EB 549 atau Remisol memiliki profil pengawetan yang berbeda. Konsultasikan dengan kami lebih awal untuk memastikan kompatibilitas dengan lini produksi kami.

Mencari mitra manufaktur?

Kami menyediakan solusi lengkap mulai dari pemilihan material (JFE, Baosteel) hingga proses pengeringan termal akhir.

Request a Technical ConsultationMemiliki dimensi tertentu? Hubungi tim teknis kami untuk mendapatkan "Manual Spesifikasi Proses Backlack" atau untuk meminta sampel rotor terikat berkecepatan tinggi terbaru kami.

Tentang Teknologi Youyou

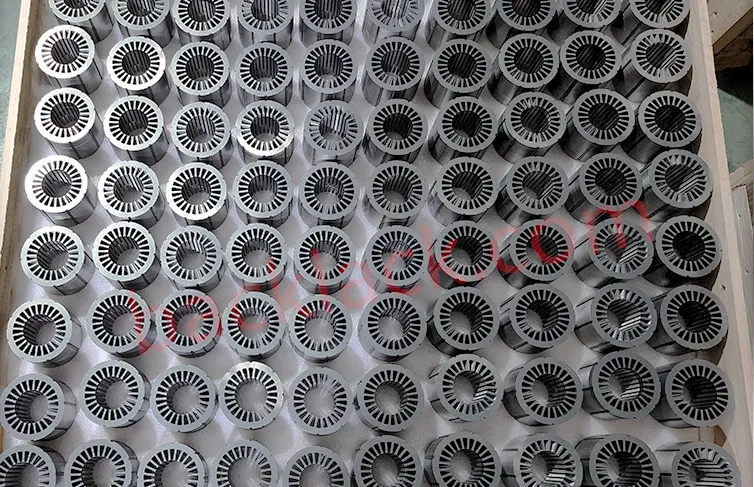

Youyou Technology Co., Ltd. mengkhususkan diri dalam pembuatan inti presisi Self-bonding yang terbuat dari berbagai bahan magnetik lunak, termasuk baja silikon Self-bonding, baja silikon ultra-tipis, dan paduan magnetik lunak khusus Self-bonding. Kami memanfaatkan proses manufaktur canggih untuk komponen magnetik presisi, memberikan solusi canggih untuk inti magnetik lunak yang digunakan dalam komponen daya utama seperti motor berkinerja tinggi, motor berkecepatan tinggi, transformator frekuensi menengah, dan reaktor.

Produk inti presisi Self-bonding perusahaan saat ini mencakup serangkaian inti baja silikon dengan ketebalan strip 0,05mm(ST-050), 0,1mm(10JNEX900/ST-100), 0,15mm, 0,2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), dan 0,35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), serta inti paduan magnetik lunak khusus termasuk VACODUR 49 dan 1J22 dan 1J50.