„Backlack ist teuer – lohnt es sich wirklich?“ Das ist die Frage, die ich am häufigsten von unseren Kunden höre. Heute werde ich die technische und kommerzielle Kernlogik dieser Technologie aus der Perspektive der Fabrikhalle aufschlüsseln.

I. Der Fabrikvorteil: Warum Ingenieure Backlack fordern

1. „Schadensfreie“ körperliche Leistung

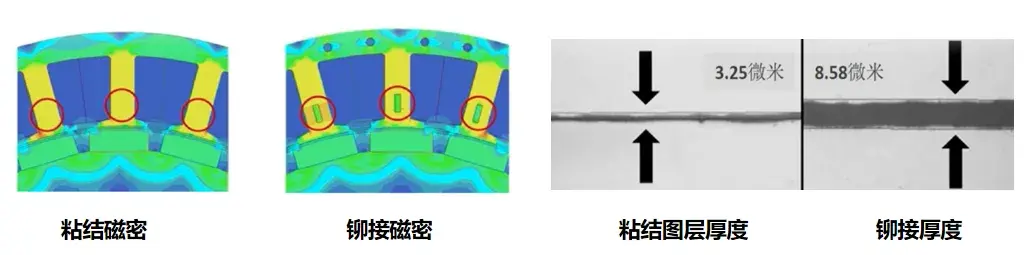

- Stressbeseitigung: Herkömmliches Clinchen oder Ineinandergreifen erzeugt erhebliche lokale mechanische Spannungen und beeinträchtigt die magnetische Permeabilität. Backlack ist eine „stressfreie“ Verbindung. Unsere Tests zeigen, dass der Kernverlust im Vergleich zu herkömmlichen Methoden mit derselben Stahlsorte um 10 bis 15 % reduziert wird.

- Überlegene Isolierung: Während beim Schweißen die interlaminare Isolation zerstört wird und Kurzschlusspfade entstehen, bildet Backlack nach dem Aushärten eine dichte, durchgehende Isolationsschicht (ca. 2-6 µm), wodurch interlaminare Wirbelströme vollständig eliminiert werden.

2. Strukturelle Integrität bei hoher Geschwindigkeit

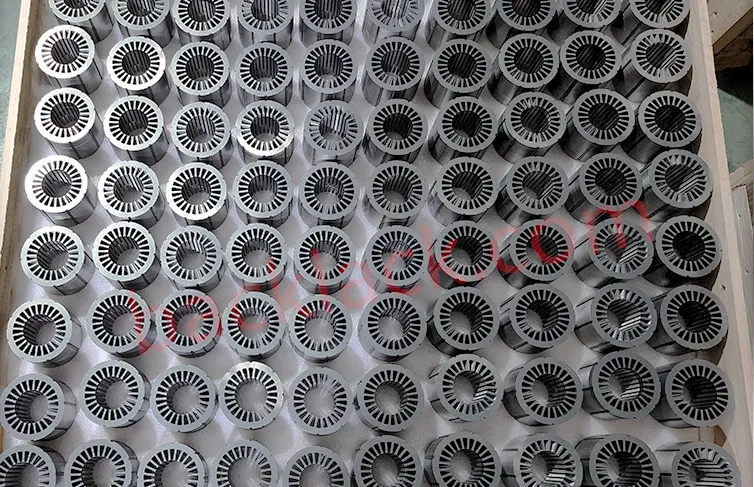

Nach dem Aushärten wird der Kern zu einem monolithischen Block mit Scherfestigkeiten, die oft 20 MPa übersteigen. Dadurch wird sichergestellt, dass die Rotorbleche auch bei extremen Drehzahlen von über 20.000 U/min perfekt ausgerichtet bleiben. Darüber hinaus bietet die vollflächige Verklebung einen natürlichen Schutz vor Feuchtigkeit und Salznebelkorrosion.

II. Fabrikgeheimnisse: Die „drei teuflischen Details“ meistern

1. Der „Druckausgleichsakt“ beim Aushärten

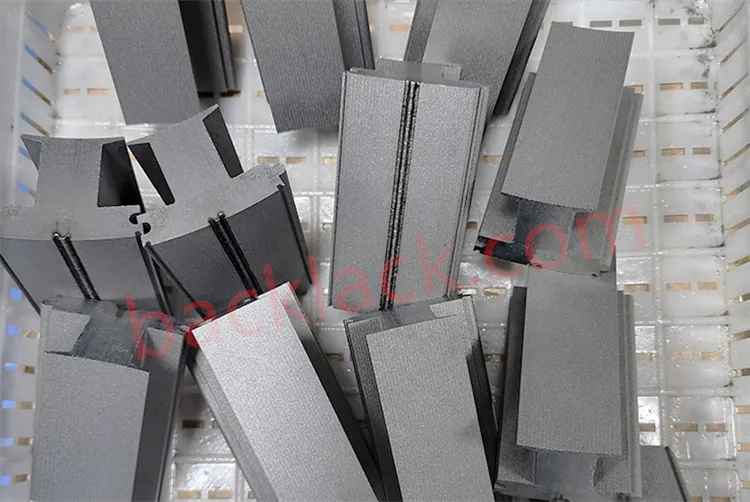

Während der Erhitzungsphase durchläuft das Harz einen „Glasübergangszustand“, in dem es wie Honig fließt. Ist der Druck zu gering, versagt die Verbindung; Bei zu hohen Werten kommt es durch Harzausquetschungen zu Maßungenauigkeiten. Wir verwenden servohydraulische Regelungen mit geschlossenem Regelkreis, um Dickentoleranzen innerhalb von 0,05 mm einzuhalten.

2. Null Toleranz für Grate

Beim Backlack-Stapeln sind Grate tödlich. Aufgrund des vollflächigen Kontakts kann bereits ein Grat von 0,03 mm die Klebefläche verkleinern und die Festigkeit vermindern. Wir schärfen unsere Folgeschneidwerkzeuge 1,5-mal häufiger als Standardwerkzeuge, um die Grathöhe streng unter 0,01 mm zu halten.

3. Management der thermischen Gleichmäßigkeit

Bei Statoren mit großem Durchmesser können Temperaturgradienten zwischen Innen- und Außendurchmesser zu einer ungleichmäßigen Aushärtung führen. Unsere Anlage nutzt Induktionserwärmung in Kombination mit Formwärmeübertragung, um sicherzustellen, dass der gesamte Kern gleichzeitig das Aushärtungsfenster erreicht.

III. Die wirtschaftliche Realität: Ist Backlack tatsächlich teurer?

| Funktion | Clinchen / Schweißen | Backlack-Selbstklebung |

|---|---|---|

| Sekundärverarbeitung | Erfordert Außenschliff (aufgrund von Schweißverzug) | Kein Schleifen erforderlich; erreicht aus der Form das Endmaß |

| Montagehandling | Anfällig für „Rückfederung“; erfordert zusätzliche Vorrichtungen | Solide monolithische Struktur; Griffe wie massives Metall |

| Raumfaktor (Stapelfaktor) | Niedriger (ca. 95–96 %) | Ultrahoch (kann 98 % überschreiten) |

| NVH-Leistung | Erfordert zusätzliche akustische Dämpfung | Native Geräuschreduzierung durch hohe Strukturdämpfung |

Fazit: Während die Rohmaterialkosten höher sind, sind die Gesamtsystemkosten oft niedriger, weil Sie auf das Nachschleifen verzichten, die Motorgröße reduzieren und eine höhere Leistungsdichte erreichen.

IV. Ratschläge für Motordesigner

- Konto für Erweiterung: Durch das Aushärten erhält die Beschichtung eine leichte Dicke. Überprüfen Sie während der Entwurfsphase immer die „nominale Stapelhöhe“ mit uns.

- Positionierungslöcher optimieren: Stellen Sie sicher, dass mindestens drei symmetrische Ausrichtungslöcher für hochpräzise Aushärtevorrichtungen vorhanden sind.

- Beschichtungskompatibilität: Marken wie EB 549 oder Remisol haben unterschiedliche Aushärtungsprofile. Lassen Sie sich frühzeitig von uns beraten, um die Kompatibilität mit unseren Produktionslinien sicherzustellen.

Suchen Sie einen Fertigungspartner?

Wir bieten Komplettlösungen von der Materialauswahl (JFE, Baosteel) bis zur abschließenden thermischen Aushärtung.

Request a Technical ConsultationHaben Sie bestimmte Abmessungen? Kontaktieren Sie unser technisches Team für das „Backlack Process Specification Manual“ oder fordern Sie ein Muster unserer neuesten Hochgeschwindigkeitsrotoren an.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstbindenden Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter selbstbindender Siliziumstahl, ultradünner Siliziumstahl und selbstbindende weichmagnetische Speziallegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich VACODUR 49 und 1J22 und 1J50.