"El backlack es caro... ¿realmente vale la pena?" Esta es la pregunta que más escucho de nuestros clientes. Hoy, analizaré la lógica técnica y comercial central de esta tecnología desde la perspectiva de la fábrica.

I. La ventaja de la fábrica: por qué los ingenieros exigen retrasos

1. Rendimiento físico "libre de daños"

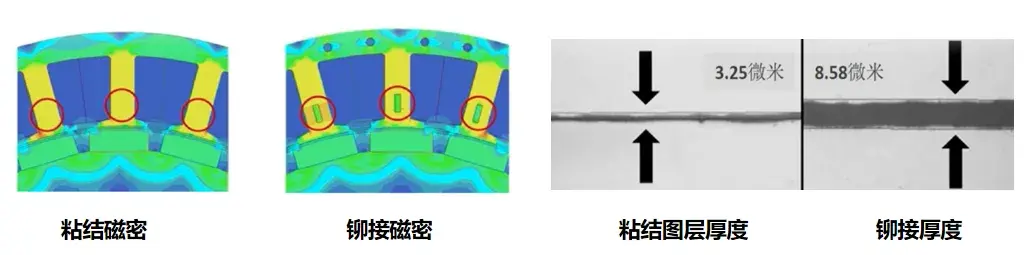

- Eliminación del estrés: El remachado o entrelazado convencional crea una tensión mecánica local significativa, lo que degrada la permeabilidad magnética. Backlack es una conexión "libre de estrés". Nuestras pruebas muestran que la pérdida del núcleo se reduce entre un 10% y un 15% en comparación con los métodos tradicionales que utilizan el mismo grado de acero.

- Aislamiento superior: Mientras que la soldadura destruye el aislamiento interlaminar y crea rutas de cortocircuito, Backlack forma una capa de aislamiento densa y continua (aproximadamente 2-6 µm) después del curado, eliminando por completo las corrientes parásitas interlaminares.

2. Integridad estructural de alta velocidad

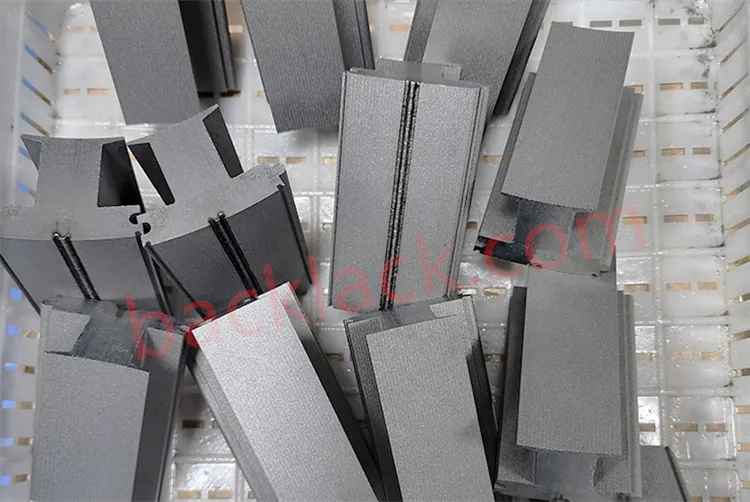

Una vez curado, el núcleo se convierte en un bloque monolítico con resistencias al corte que a menudo superan los 20 MPa. Esto garantiza que las laminaciones del rotor permanezcan perfectamente alineadas incluso a velocidades extremas de más de 20 000 RPM. Además, la unión de toda la superficie proporciona una protección natural contra la humedad y la corrosión por niebla salina.

II. Secretos de fábrica: dominar los "tres detalles diabólicos"

1. La "Ley de equilibrio de presiones" durante el curado

Durante la fase de calentamiento, la resina pasa por un estado de "transición vítrea" donde fluye como la miel. Si la presión es demasiado baja, la unión falla; si es demasiado alto, la resina exprimida provoca imprecisiones dimensionales. Utilizamos controles servohidráulicos de circuito cerrado para mantener tolerancias de espesor dentro de �0,05 mm.

2. Tolerancia cero para las rebabas

En el apilamiento Backlack, las rebabas son letales. Debido al contacto de toda la superficie, incluso una rebaba de 0,03 mm puede disminuir el área de unión y diluir la resistencia. Afilamos nuestros troqueles progresivos 1,5 veces más frecuentemente que las herramientas estándar para mantener la altura de las rebabas estrictamente por debajo de 0,01 mm.

3. Gestión de la uniformidad térmica

Para estatores de gran diámetro, los gradientes de temperatura entre el diámetro interior y exterior pueden provocar un curado desigual. Nuestras instalaciones emplean calentamiento por inducción combinado con transferencia de calor por molde para garantizar que todo el núcleo llegue a la ventana de curado simultáneamente.

III. La realidad económica: ¿Es realmente más caro el atraso?

| Característica | Remachado / Soldadura | Autoadhesivo Backlack |

|---|---|---|

| Procesamiento secundario | Requiere rectificado OD (debido a la distorsión de la soldadura) | No se requiere molienda; logra las dimensiones finales fuera del molde |

| Manejo de ensamblaje | Propenso a "recuperarse"; requiere accesorios adicionales | Estructura monolítica sólida; se maneja como metal sólido |

| Factor de espacio (factor de apilamiento) | Inferior (aprox. 95-96%) | Ultra alto (puede superar el 98%) |

| Rendimiento NVH | Requiere amortiguación acústica adicional | Reducción nativa del ruido mediante una alta amortiguación estructural |

Conclusión: si bien el costo de la materia prima es mayor, el costo total del sistema suele ser menor porque se elimina el rectificado secundario, se reduce el tamaño del motor y se logra una densidad de potencia superior.

IV. Consejos para diseñadores de motores

- Cuenta para expansión: El curado añade un ligero espesor al recubrimiento. Verifique siempre la "altura nominal de la pila" con nosotros durante la fase de diseño.

- Optimizar los agujeros de posicionamiento: Asegúrese de que se incluyan al menos tres orificios de alineación simétricos para accesorios de curado de alta precisión.

- Compatibilidad del recubrimiento: Marcas como EB 549 o Remisol tienen diferentes perfiles de curado. Consulte con nosotros con anticipación para garantizar la compatibilidad con nuestras líneas de producción.

¿Busca un socio fabricante?

Proporcionamos soluciones integrales desde la selección de materiales (JFE, Baosteel) hasta el curado térmico final.

Request a Technical Consultation¿Tiene dimensiones específicas? Póngase en contacto con nuestro equipo técnico para obtener el "Manual de especificaciones del proceso Backlack" o para solicitar una muestra de nuestros últimos rotores adheridos de alta velocidad.

Acerca de la tecnología Youyou

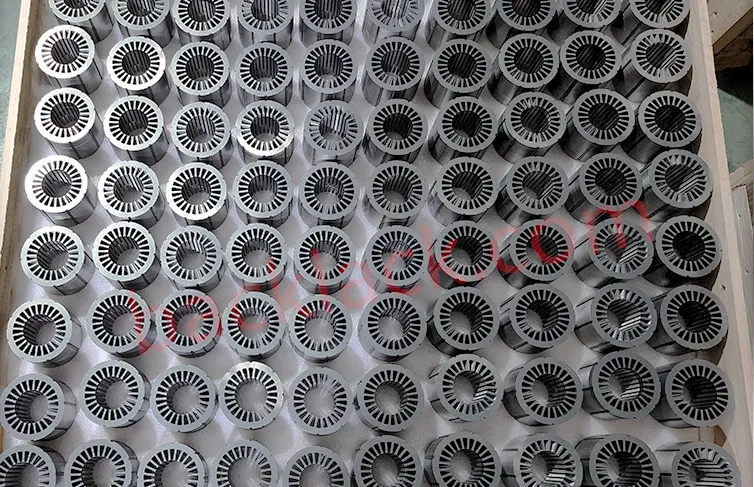

Youyou Technology Co., Ltd. se especializa en la fabricación de núcleos de precisión autoadherentes hechos de diversos materiales magnéticos blandos, incluido acero al silicio autoadherente, acero al silicio ultrafino y aleaciones magnéticas blandas especiales autoadherentes. Utilizamos procesos de fabricación avanzados para componentes magnéticos de precisión, brindando soluciones avanzadas para núcleos magnéticos blandos utilizados en componentes de energía clave, como motores de alto rendimiento, motores de alta velocidad, transformadores de frecuencia media y reactores.

Los productos de núcleos de precisión autoadherentes de la empresa incluyen actualmente una gama de núcleos de acero al silicio con espesores de tira de 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) y 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), así como núcleos de aleación magnética blanda especiales, incluidos VACODUR 49, 1J22 y 1J50.