Termisk styring: Den skjulte nøgle til motorisk ydeevne

Når en motor kører, konverteres hvirvelstrøm og hysteresetab genereret i statorkernen til varme, hvilket får temperaturen til at stige. Over for høje driftstemperaturer kan føre til en række problemer:

- Accelereret aldring af isoleringsmaterialer forkorter det motoriske liv

- Nedsat magnetisk permeabilitet reducerer motorisk effektivitet

- Akkumuleret termisk stress forårsager strukturel deformation og fiasko

I avancerede applikationer såsom elektriske køretøjer og industrielle servosystemer er varmeafledning blevet en vigtig flaskehals, der hindrer udviklingen af høj effekttæthed og miniaturisering i motorer.

Klæbemiddel teknologi: En revolution fra strukturel fiksering til termisk styring

Bindingsproces: En revolution fra strukturel armatur til termisk styring

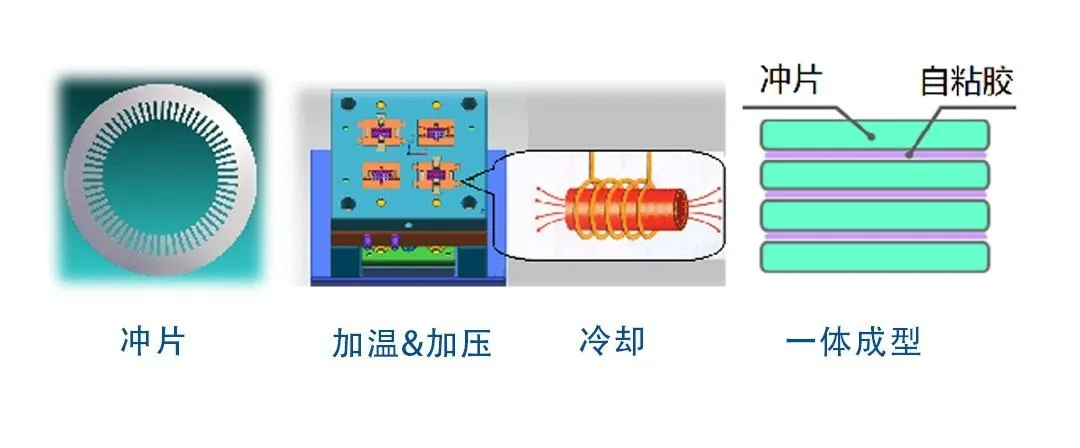

Traditionelt blev bindingsprocesser primært brugt til at sikre stator -lamineringer. Nylig forskning viser imidlertid, at binding gennem materiel innovation og procesoptimering også kan tjene som en fremragende varmeoverførselskanal.

Teknologisk gennembrud

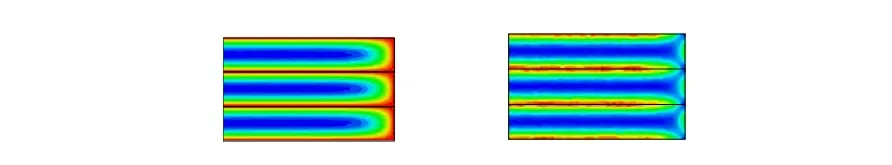

Den innovative bindingsproces skaber et kontinuerligt, ensartet lag af termisk ledende klæbemiddel mellem siliciumstålamineringer, hvilket skaber en effektiv varmeafledningsvej. Dette klæbende lag sikrer ikke kun lamineringerne, men reducerer også markant kontakt med termisk modstand, hvilket gør det muligt for varme hurtigt at overføre fra kernens indre til den ydre køleplade.

Materiel innovation: Nøglen til forbedring af termisk ledningsevne

Valg af det rigtige klæbemiddel er afgørende for at optimere kernevarmeafledning. Avanceret termisk ledende klæbemidler, der i øjeblikket er på markedet, tilbyder følgende egenskaber:

- Accelererethøj termisk ledningsevne: 0,7-1,2 W/M�K, 3-5 gange højere end traditionelle klæbemidler.

- Lav termisk modstand: Optimerer grænseflademodstand og forbedrer varmeoverførselseffektiviteten.

- Adaptiv termisk ekspansionskoefficient: Matcher de termiske ekspansionskarakteristika for siliciumstålpladen, hvilket reducerer termisk stress.

- Fremragende strømning og permeabilitet: Sikrer et kontinuerligt, boblefrit termisk ledende lag.

I avancerede applikationer såsom elektriske køretøjer og industrielle servosystemer er varmeafledning blevet en vigtig flaskehals, der hindrer udviklingen af høj effekttæthed og miniaturisering i motorer.

Påvirkning af klæbende proces på den magnetiske kredsløb af statorkerne

Process Essentials: Nøgle tekniske punkter til opnåelse af fremragende varmeafledning ydeevne

-

Præcision lim applikationsteknologi

Automatiseret udstyr med høj præcision kontrollerer klæbemængde og påføringsplacering, hvilket sikrer endda fordeling af klæbemiddel mellem laminaterne og skaber en kontinuerlig varmeanlægningssti.

-

Hærdningsprocesoptimering

En temperaturprofil med flere trin styrer hærdningsprocessen for at forhindre luftbobler og intern stressakkumulering, hvilket sikrer klæbemiddelintegritet.

-

Samlet potting

Til applikationer med høj ydeevne bruges den samlede potteknologi til at indkapsle hele statoren med et meget termisk ledende klæbemiddel, hvilket reducerer temperaturstigningen med 10-18�C.

Målte data: Imponerende forbedring af ydelsen

Statorkernen ved hjælp af den optimerede limningsproces udførte usædvanligt godt i flere test:

|

Præstationsparametre |

Konventionel proces |

Optimeret limningsproces |

Forbedring |

|

Termisk modstand |

1,0 k/w |

0,6 k/w |

40% |

|

Maksimal temperaturstigning |

75�C |

52�C |

30.7% |

|

Kontinuerlig strømkapacitet |

100% |

135% |

35% |

|

Forventet levealder |

10.000 timer |

15.000 timer |

50% |

Ansøgningssag: Hvordan branchens ledere drager fordel

- Elektriske køretøjsdrevmotorer: En førende producent af elektrisk køretøj implementerede en optimeret klæbemiddelbindingsproces, hvilket resulterede i en 32% stigning i kontinuerlig effekt og en 15% vægttab for sine drivmotorer, hvilket direkte bidrager til øget køretøjsinterval.

- Industrielle servosystemer: En avanceret servo-motorproducent løste overophedning af problemer under højbelastningsbetingelser ved at optimere dens klæbende bindingsproces, tredoble motorens driftstid ved nominelt drejningsmoment og reducere kundesvigtfrekvensen med 60%.

Selvbundet kerne hjælper

Fremtidige udsigter: Udviklingstendenser i klæbende varmeafledningsteknologi

-

Intelligent processtyring

Integrering af AI- og maskinlæringsalgoritmer muliggør realtidsovervågning og justering af klæbeprocesparametre, muliggør adaptiv optimering og forbedring af produktkonsistens og ydeevne yderligere.

-

Nano-forbedrede materialer

Næste generation af klæbemidler, der inkorporerer nanoskala termisk ledende fyldstoffer (såsom bornitrid og grafen) er under udvikling, med potentialet til at øge termisk ledningsevne til over 2,0 W/M�K.

-

Integreret termisk styring

Klæbende processer vil blive mere tæt integreret med aktive køleteknologier, såsom kølingjakker og varmerør, der danner et flerlags varmeafledningssystem for at imødekomme udfordringerne med højere effekttætheder i fremtiden.