熱管理:モーター性能の隠されたキー

モーターが走っているとき、ステーターコアで発生した渦電流とヒステリシス損失が熱に変換され、温度が上昇します。過度に高い動作温度は、一連の問題につながる可能性があります。

- 断熱材の加速老化 モーター寿命を短くします

- 磁気透過性の低下 モーター効率を低下させます

- 蓄積された熱応力 構造の変形と故障を引き起こします

電気自動車や産業サーボシステムなどのハイエンドアプリケーションでは、熱散逸がモーターでの高出力密度と小型化の開発を妨げる主要なボトルネックになりました。

接着技術:構造固定から熱管理への革命

ボンディングプロセス:構造フィクスチャから熱管理への革命

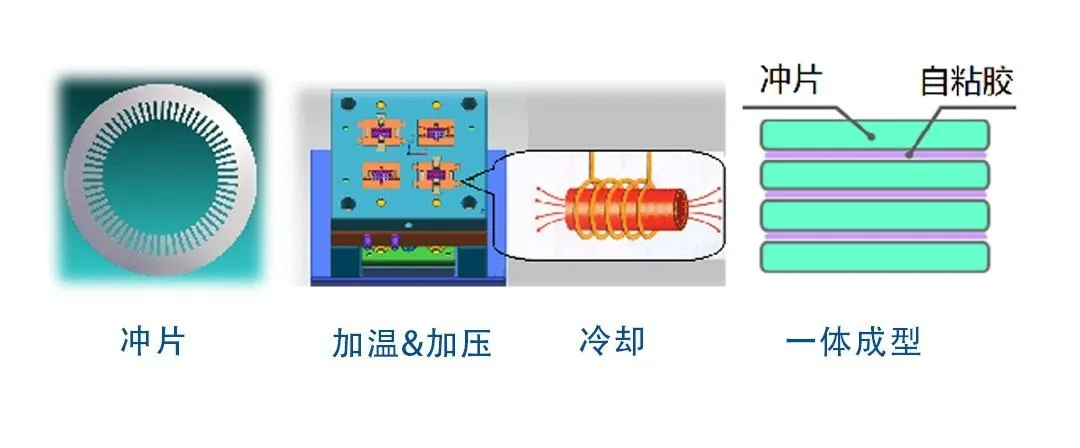

伝統的に、結合プロセスは主にステーターの積層を固定するために使用されていました。しかし、最近の研究では、物質的な革新とプロセスの最適化を通じて、結合は優れた熱伝達チャネルとしても機能することを示しています。

技術的なブレークスルー

革新的な結合プロセスは、シリコン鋼の積層間に熱導電性接着剤の連続的で均一な層を作成し、効率的な熱散逸経路を作成します。この接着層は、ラミネーションを固定するだけでなく、接触抵抗を大幅に低下させ、熱がコアの内部から外部ヒートシンクにすばやく移動できるようにします。

材料の革新:熱伝導率を改善するための鍵

コアの熱散逸を最適化するためには、適切な接着剤を選択することが重要です。現在市場に出回っている高度な熱伝導性接着剤は、次の特性を提供します。

- 加速高熱伝導率:0.7-1.2 w/m�k、従来の接着剤の3〜5倍。

- 低熱抵抗:界面の熱抵抗を最適化し、熱伝達効率を向上させます。

- 適応熱膨張係数:シリコン鋼板の熱膨張特性と一致し、熱応力が低下します。

- 優れた流れと透過性:連続的でバブルフリーの熱伝導層を保証します。

電気自動車や産業サーボシステムなどのハイエンドアプリケーションでは、熱散逸がモーターでの高出力密度と小型化の開発を妨げる主要なボトルネックになりました。

ステーターコアの磁気回路に対する接着プロセスの影響

プロセスの必需品:優れた熱散逸性能を達成するための重要な技術的ポイント

-

精密接着剤アプリケーションテクノロジー

高精度の自動化された機器は、接着剤の量とアプリケーションの位置を制御し、ラミネート間の接着剤の分布を確保し、連続熱伝導経路を作成します。

-

硬化プロセスの最適化

マルチステージ温度プロファイルは、気泡と内部応力の蓄積を防ぐために硬化プロセスを制御し、粘着性の完全性を確保します。

-

全体的なポッティング

高性能アプリケーションの場合、全体的なポッティングテクノロジーを使用して、熱導電性接着剤でステーター全体をカプセル化し、温度上昇を10〜18℃で下げます。

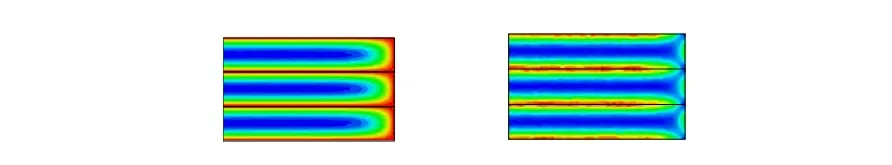

測定データ:印象的なパフォーマンス改善

最適化された接着プロセスを使用したステーターコアは、複数のテストで非常にうまく実行されました。

|

パフォーマンスパラメーター |

従来のプロセス |

最適化された接着プロセス |

改善 |

|

熱抵抗 |

1.0 k/w |

0.6 k/w |

40% |

|

最高温度上昇 |

75�c |

52�c |

30.7% |

|

連続電力容量 |

100% |

135% |

35% |

|

平均余命 |

10,000時間 |

15,000時間 |

50% |

アプリケーションケース:業界のリーダーがどのように利益を得るか

- 電気自動車駆動モーター:大手電気自動車メーカーは、最適化された接着剤結合プロセスを実装し、その結果、ドライブモーターの連続出力が32%増加し、15%の重量が減少し、車両範囲の増加に直接寄与しました。

- 産業用サーボシステム:ハイエンドサーボモーターメーカーは、接着剤の結合プロセスを最適化し、定格トルクでのモーターの動作時間を3倍にし、顧客の故障率を60%削減することにより、高負荷条件下で過熱問題を解決しました。

自己結合コアは、渦電流の損失とヒステリシスの損失を減らし、モーターのエネルギー効率を向上させるのに役立ちます

将来の見通し:粘着熱散逸技術の開発動向

-

インテリジェントプロセス制御

AIおよび機械学習アルゴリズムを統合することにより、リアルタイムの監視と接着プロセスパラメーターの調整を可能にし、適応的最適化を可能にし、製品の一貫性とパフォーマンスをさらに向上させます。

-

ナノ強化材料

ナノスケールの熱導電性フィラー(窒化ホウ素やグラフェンなど)を組み込んだ次世代接着剤が開発中であり、熱伝導率を2.0 w/m�kに増加させる可能性があります。

-

統合された熱管理

接着プロセスは、冷却ジャケットや熱パイプなどのアクティブな冷却技術とより密接に統合され、将来のより高い出力密度の課題に対応するために多層熱散逸システムを形成します。