Zarządzanie termicznie: ukryty klucz do wydajności motorycznej

Gdy silnik działa, straty prądu wirowego i histerezy generowane w rdzeniu stojana są przekształcane w ciepło, powodując wzrost temperatury. Nadmiernie wysokie temperatury robocze mogą prowadzić do szeregu problemów:

- Przyspieszone starzenie materiałów izolacyjnych skraca żywotność motoryczną

- Zmniejszona przepuszczalność magnetyczna zmniejsza wydajność motoryczną

- Zgromadzone naprężenie termiczne powoduje odkształcenie strukturalne i niepowodzenie

W wysokiej klasy zastosowaniach, takich jak pojazdy elektryczne i przemysłowe systemy serwo, rozpraszanie ciepła stało się głównym wąskim gardłem utrudniającym rozwój dużej gęstości energii i miniaturyzacji w silnikach.

Technologia kleju: rewolucja od utrwalenia strukturalnego po zarządzanie termicznie

Proces wiązania: rewolucja od urządzenia strukturalnego do zarządzania termicznego

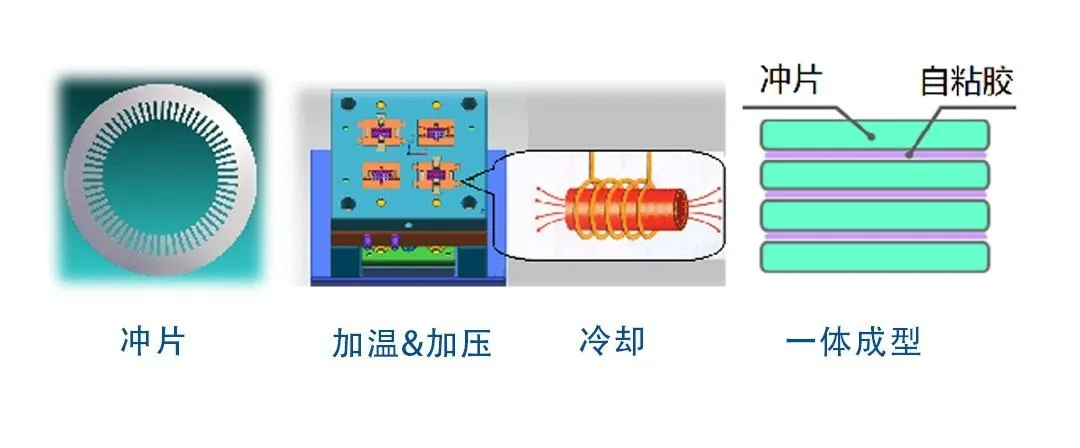

Tradycyjnie procesy wiązania były używane przede wszystkim do zabezpieczenia laminowania stojana. Jednak ostatnie badania pokazują, że poprzez innowacje materialne i optymalizację procesów, wiązanie może również służyć jako doskonały kanał przenoszenia ciepła.

Przełom technologiczny

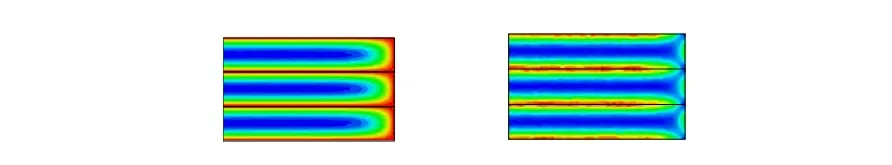

Innowacyjny proces wiązania tworzy ciągłą, jednolitą warstwę kleju przewodzącego termicznie między laminatami stali krzemowej, tworząc wydajną ścieżkę rozpraszania ciepła. Ta kleja warstwa nie tylko zabezpiecza laminacje, ale także znacznie zmniejsza opór termiczny kontaktowy, umożliwiając szybkie przeniesienie ciepła z wnętrza rdzenia do zewnętrznego radiatora.

Innowacja materialna: klucz do poprawy przewodności cieplnej

Wybór odpowiedniego kleju ma kluczowe znaczenie dla optymalizacji rozpraszania ciepła rdzenia. Zaawansowane kleje przewodzące termicznie obecnie na rynku oferują następujące cechy:

- PRZEWODNOŚCI TERTOMOWE ACCELETEDHIGH: 0,7-1,2 W/M�k, 3-5 razy wyższe niż tradycyjne kleje.

- Niska opór termiczny: Optymalizuje międzyfazowy opór termiczny i zwiększa wydajność przenoszenia ciepła.

- Adaptacyjny współczynnik rozszerzalności termicznej: Dopasuje się do charakterystyki rozszerzalności cieplnej arkusza stali krzemu, zmniejszając naprężenie termiczne.

- Doskonały przepływ i przepuszczalność: Zapewnia ciągłą, bez pęcherzyków warstwą przewodzącą termiczną.

W wysokiej klasy zastosowaniach, takich jak pojazdy elektryczne i przemysłowe systemy serwo, rozpraszanie ciepła stało się głównym wąskim gardłem utrudniającym rozwój dużej gęstości energii i miniaturyzacji w silnikach.

Wpływ procesu kleju na obwód magnetyczny rdzenia stojana

Proces Essentials: Kluczowe punkty techniczne do osiągnięcia doskonałej wydajności rozpraszania ciepła

-

Precyzyjna technologia aplikacji kleju

Udoskonalone zautomatyzowane urządzenia kontroluje ilość kleju i lokalizacja zastosowania, zapewniając równomierne rozkład kleju między laminatami i tworzenie ciągłej ścieżki przewodzenia cieplnego.

-

Optymalizacja procesu utwardzania

Wielostopniowy profil temperatury kontroluje proces utwardzania, aby zapobiec akumulacji pęcherzyków powietrza i wewnętrznego naprężenia, zapewniając integralność kleju.

-

Ogólne garnko

W przypadku zastosowań o wysokiej wydajności ogólna technologia doniczkowania służy do zamknięcia całego stojana z wysoce przewodzącym termicznie klejem, zmniejszając wzrost temperatury o 10-18�c.

Zmierzone dane: imponująca poprawa wydajności

Rdzeń stojana za pomocą zoptymalizowanego procesu klejenia działał wyjątkowo dobrze w wielu testach:

|

Parametry wydajności |

Proces konwencjonalny |

Zoptymalizowany proces klejenia |

Poprawa |

|

Opór termiczny |

1,0 k/w |

0,6 k/w |

40% |

|

Maksymalny wzrost temperatury |

75�c |

52�c |

30.7% |

|

Ciągła moc mocy |

100% |

135% |

35% |

|

Długość życia |

10 000 godzin |

15 000 godzin |

50% |

Przypadek aplikacji: w jaki sposób liderzy branży korzystają

- Silniki napędowe pojazdów elektrycznych: Wiodący producent pojazdów elektrycznych wdrożył zoptymalizowany proces wiązania samoprzylepnego, co spowodowało 32% wzrost ciągłej mocy mocy i 15% redukcji masy dla silników napędowych, bezpośrednio przyczyniając się do zwiększonego zakresu pojazdu.

- Przemysłowe systemy serwo: Wysokiej klasy producent silników serwo rozwiązał problemy z przegrzaniem w warunkach o wysokim obciążeniu, optymalizując proces wiązania kleju, potrocząc czas pracy silnika przy znamionowym momencie obrotowym i zmniejszając wskaźniki awarii klientów o 60%.

Samozwańczy rdzeń pomaga zmniejszyć utratę prądu wirowego i utratę histerezy, poprawić efektywność energetyczną silnika

Przyszłe perspektywy: Trendy rozwojowe w technologii rozpraszania ciepła kleju

-

Inteligentna kontrola procesu

Integracja AI i algorytmów uczenia maszynowego umożliwia monitorowanie w czasie rzeczywistym i regulację parametrów procesu kleju, umożliwiając optymalizację adaptacyjną oraz dalszą poprawę spójności i wydajności produktu.

-

Materiały nano wzmocnione

Kleje nowej generacji zawierające nanoskalowe wypełniacze termicznie przewodzące (takie jak azotek boru i grafen) są w opracowywaniu, a potencjalnie zwiększają przewodność cieplną do ponad 2,0 W/m�k.

-

Zintegrowane zarządzanie termicznie

Procesy klejowe zostaną ściślej zintegrowane z aktywnymi technologiami chłodzenia, takimi jak kurtki chłodzące i rury cieplne, tworząc wielowarstwowy system rozpraszania ciepła, aby w przyszłości sprostać wyzwaniom o gęstości wyższej mocy.