Thermisch beheer: de verborgen sleutel tot motorprestaties

Wanneer een motor draait, worden wervelstroom en hysteresisverliezen gegenereerd in de statorkern omgezet in warmte, waardoor de temperatuur stijgt. Overmatig hoge bedrijfstemperaturen kunnen leiden tot een reeks problemen:

- Versneld veroudering van isolatiematerialen Verkort de motorleven

- Verminderde magnetische permeabiliteit Vermindert de motorefficiëntie

- Opgebouwde thermische spanning veroorzaakt structurele vervorming en falen

In high-end toepassingen zoals elektrische voertuigen en industriële servosystemen is warmtedissipatie een belangrijk knelpunt geworden dat de ontwikkeling van hoge vermogensdichtheid en miniaturisatie in motoren belemmert.

Lijmtechnologie: een revolutie van structurele fixatie tot thermisch beheer

Bondingsproces: een revolutie van structurele armatuur tot thermisch beheer

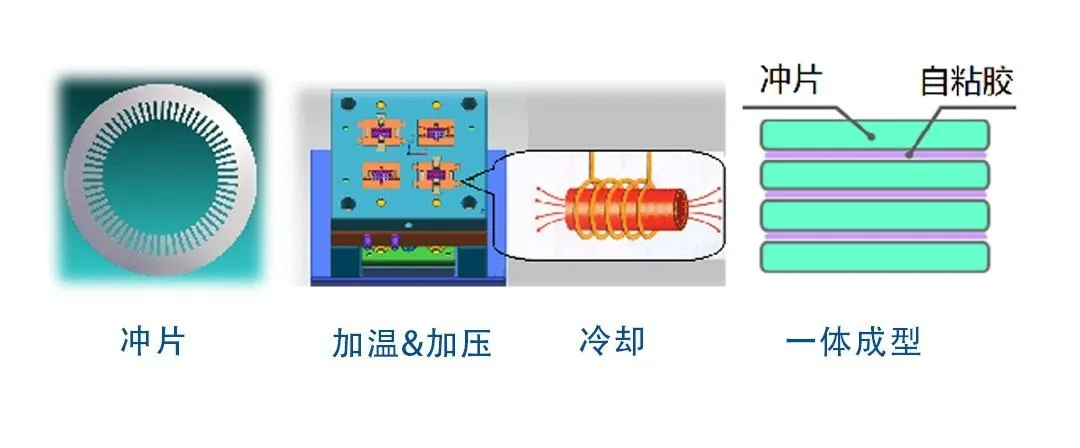

Traditioneel werden bindingsprocessen voornamelijk gebruikt om statorlaminaties veilig te stellen. Recent onderzoek toont echter aan dat binding door materiaalinnovatie en procesoptimalisatie ook kan dienen als een uitstekend warmteoverdrachtskanaal.

Technologische doorbraak

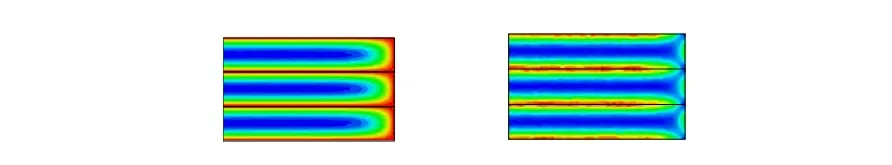

Het innovatieve bindingsproces creëert een continue, uniforme laag thermisch geleidende lijm tussen de siliciumstaallaminaties, waardoor een efficiënt warmte -dissipatiepad ontstaat. Deze lijmlaag beveiligt niet alleen de laminaties, maar vermindert ook de thermische weerstand van het contact aanzienlijk, waardoor warmte snel van het interieur van de kern naar het externe koellichaam kan overbrengen.

Materiële innovatie: de sleutel tot het verbeteren van de thermische geleidbaarheid

Het kiezen van de juiste lijm is cruciaal voor het optimaliseren van kernwarmte -dissipatie. Geavanceerde thermisch geleidende lijmen die momenteel op de markt zijn, bieden de volgende kenmerken:

- Versnelde high thermische geleidbaarheid: 0,7-1,2 w/m�k, 3-5 keer hoger dan traditionele lijmen.

- Lage thermische weerstand: Optimaliseert grensvlak van de interfaciale thermische weerstand en verbetert de efficiëntie van warmteoverdracht.

- Adaptieve thermische expansiecoëfficiënt: Komt overeen met de thermische expansiekarakteristieken van het siliciumstaalplaat, waardoor de thermische spanning wordt verminderd.

- Uitstekende stroom en permeabiliteit: Zorgt voor een continue, bellenvrije thermische geleidende laag.

In high-end toepassingen zoals elektrische voertuigen en industriële servosystemen is warmtedissipatie een belangrijk knelpunt geworden dat de ontwikkeling van hoge vermogensdichtheid en miniaturisatie in motoren belemmert.

De invloed van het lijmproces op het magnetische circuit van de statorkern

Process Essentials: belangrijke technische punten voor het bereiken van uitstekende warmtedissipatieprestaties

-

Precisie lijmtoepassingstechnologie

Geautomatiseerde geautomatiseerde apparatuur regelt de lijmhoeveelheid en de toepassingslocatie, waardoor zelfs de verdeling van de lijm tussen de laminaten zorgt en een continu warmtegeleidingspad wordt gecreëerd.

-

Curing Process Optimalisatie

Een multi-fasen temperatuurprofiel regelt het uithardingsproces om luchtbellen en interne stressophoping te voorkomen, waardoor lijmintegriteit wordt gewaarborgd.

-

Algemene pot

Voor krachtige toepassingen wordt de algehele pottechnologie gebruikt om de gehele stator in te kapselen met een zeer thermisch geleidende lijm, waardoor de temperatuurstijging met 10-18�c wordt verminderd.

Gemeten gegevens: indrukwekkende prestatieverbetering

De stator -kern met behulp van het geoptimaliseerde lijmproces presteerde uitzonderlijk goed in meerdere tests:

|

Prestatieparameters |

Conventioneel proces |

Geoptimaliseerd lijmproces |

Verbetering |

|

Thermische weerstand |

1,0 k/w |

0,6 k/w |

40% |

|

Maximale temperatuurstijging |

75�c |

52�c |

30.7% |

|

Continue vermogenscapaciteit |

100% |

135% |

35% |

|

Levensverwachting |

10.000 uur |

15.000 uur |

50% |

Application Case: hoe marktleiders profiteren

- Drive Motors van elektrische voertuigen: Een toonaangevende fabrikant van elektrische voertuigen implementeerde een geoptimaliseerd lijmbindingsproces, wat resulteerde in een toename van 32% in continu vermogen en een gewichtsvermindering van 15% voor zijn aandrijfmotoren, wat direct bijdraagt aan een verhoogd voertuigbereik.

- Industriële servo -systemen: Een high-end servomotorfabrikant loste oververhittingsproblemen op onder hoge lading omstandigheden door het lijmverbindingsproces te optimaliseren, de bedrijfstijd van de motor te verdrievoudigen bij het rated koppel en de faalpercentages van de klant met 60%te verlagen.

Zelfgebonden kern helpt het verlies van wervelstroom en het verlies van hysteresis te verminderen, de energie-efficiëntie van de motor te verbeteren

Toekomstige vooruitzichten: ontwikkelingstrends in lijmwarmte -dissipatietechnologie

-

Intelligente procescontrole

Het integreren van AI- en machine learning-algoritmen maakt realtime monitoring en aanpassing van parameters van het lijmproces mogelijk, waardoor adaptieve optimalisatie mogelijk wordt en de productconsistentie en prestaties verder wordt verbeterd.

-

Nano-versterkte materialen

De lijmen van de volgende generatie met thermisch geleidende vulstoffen op nanoschaal (zoals boornitride en grafeen) zijn in ontwikkeling, met het potentieel om de thermische geleidbaarheid te verhogen tot meer dan 2,0 w/m�k.

-

Geïntegreerd thermisch beheer

Lijmprocessen zullen nauwer worden geïntegreerd met actieve koeltechnologieën zoals koeljacks en warmtepijpen, waardoor een meerlagig warmte-dissipatiesysteem wordt gevormd om de uitdagingen van hogere vermogensdichtheden in de toekomst aan te gaan.