Hőgazdálkodás: A motor teljesítményének rejtett kulcsa

Amikor egy motor fut, az eddy áram és az állórész magjában előállított hiszterézis veszteségek hőre alakulnak, ami a hőmérséklet emelkedését okozva. A túl magas működési hőmérsékletek problémák sorozatához vezethetnek:

- A szigetelő anyagok gyorsított öregedése lerövidíti a motor élettartamát

- Csökkent mágneses permeabilitás Csökkenti a motor hatékonyságát

- Felhalmozódott termikus feszültség szerkezeti deformációt és meghibásodást okoz

A csúcskategóriás alkalmazásokban, például az elektromos járművek és az ipari szervo rendszerek során a hőeloszlás jelentős szűk keresztmetszetgé vált, amely akadályozza a nagy teljesítmény sűrűségének és a miniatürizáció fejlesztését a motorokban.

Ragasztó technológia: Forradalom a szerkezeti rögzítéstől a termálkezelésig

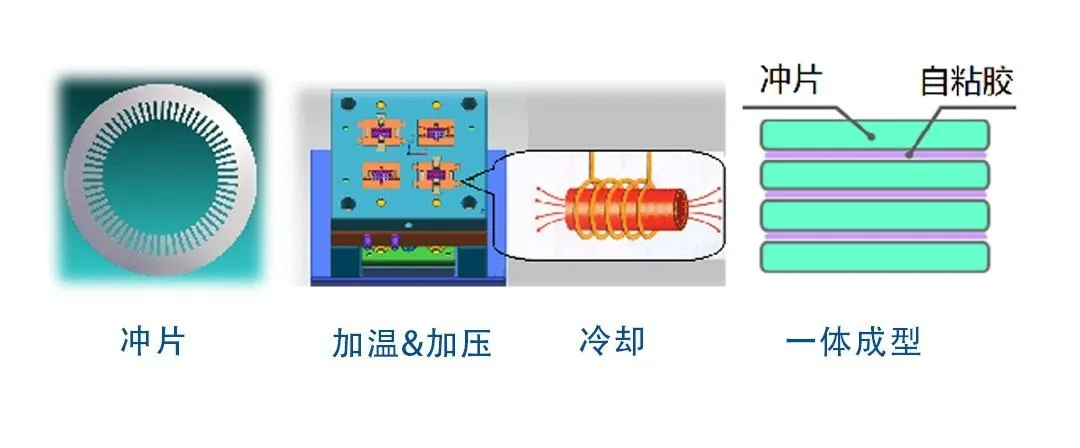

Kötési folyamat: Forradalom a szerkezeti szerelvényektől a termálkezelésig

Hagyományosan a kötési folyamatokat elsősorban az állórész laminációk rögzítésére használták. A legfrissebb kutatások azonban azt mutatják, hogy az anyagi innováció és a folyamat optimalizálása révén a kötés kiváló hőátadási csatornaként is szolgálhat.

Technológiai áttörés

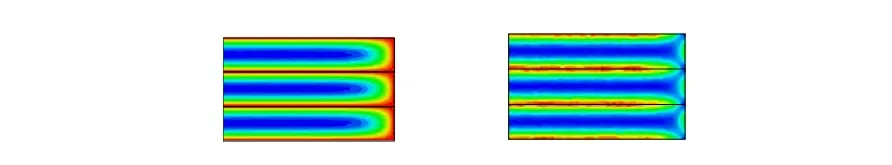

Az innovatív kötési folyamat folyamatos, egységes, hővezetőképes ragasztót hoz létre a szilícium acél laminációk között, így hatékony hőeloszlású utat hoz létre. Ez a ragasztó réteg nemcsak a laminációkat biztosítja, hanem jelentősen csökkenti az érintkezési hőkezelőséget, lehetővé téve a hőnek, hogy a mag belsejéből a külső hűtőborda gyorsan átjuthasson.

Anyagi innováció: A hővezető képesség javításának kulcsa

A megfelelő ragasztó kiválasztása elengedhetetlen a mag hőeloszlásának optimalizálásához. A jelenleg a piacon lévő fejlett hővezetőkészülékek a következő jellemzőket kínálják:

- Gyorsított hővezetőképesség: 0,7-1,2 W/M�K, 3-5-szer magasabb, mint a hagyományos ragasztók.

- Alacsony hőállóság: Optimalizálja a felületközi termikus ellenállást és fokozza a hőátadási hatékonyságot.

- Adaptív hőtágulási együttható: Megfelel a szilícium acéllemez termikus tágulási jellemzőinek, csökkentve a termikus feszültséget.

- Kiváló áramlás és permeabilitás: Biztosítja a folyamatos, buborékmentes hővezetőképes réteget.

A csúcskategóriás alkalmazásokban, például az elektromos járművek és az ipari szervo rendszerek során a hőeloszlás jelentős szűk keresztmetszetgé vált, amely akadályozza a nagy teljesítmény sűrűségének és a miniatürizáció fejlesztését a motorokban.

A ragasztási folyamat hatása az állórész magjának mágneses áramkörére

Folyamat nélkülözhetetlenek: Kulcsfontosságú műszaki pontok a kiváló hőeloszlás teljesítményének eléréséhez

-

Precíziós ragasztási alkalmazás technológia

A nagy pontosságú automatizált berendezések vezérlik a ragasztó mennyiségét és az alkalmazás helyét, biztosítva a ragasztó egyenletes eloszlását a laminátumok között és a folyamatos hővezetési út megteremtését.

-

Gyógyítási folyamat optimalizálása

A többlépcsős hőmérsékleti profil szabályozza a kikeményedési folyamatot, hogy megakadályozza a légbuborékokat és a belső stressz felhalmozódását, biztosítva a ragasztó integritását.

-

Általános cserepes

A nagy teljesítményű alkalmazásokhoz az általános cserepes technológiát használják az egész állórész beágyazásához egy erősen hővezető ragasztóval, amely 10-18 ° C-ra csökkenti a hőmérséklet-emelkedést.

Mért adatok: Lenyűgöző teljesítményjavítás

Az optimalizált ragasztási eljárással végzett állórész magja rendkívül jól teljesített több teszt során:

|

Teljesítményparaméterek |

Hagyományos folyamat |

Optimalizált ragasztási folyamat |

Javulás |

|

Termikus ellenállás |

1,0 k/w |

0,6 k/W |

40% |

|

Maximális hőmérsékleti emelkedés |

75�C |

52�c |

30.7% |

|

Folyamatos energiakapacitás |

100% |

135% |

35% |

|

Várható élettartam |

10 000 óra |

15 000 óra |

50% |

Alkalmazási eset: Hogyan részesül az ipari vezetők

- Elektromos jármű hajtó motorok: A vezető villamos járművek gyártója optimalizált ragasztási kötési eljárást hajtott végre, amelynek eredményeként a folyamatos teljesítmény 32% -os növekedése és a hajtómotorok 15% -os súlycsökkentése, közvetlenül hozzájárulva a megnövekedett járművek tartományához.

- Ipari szervo rendszerek: A csúcskategóriás szervo motorgyártó nagy terhelésű körülmények között oldotta meg a túlmelegedési problémákat a ragasztó kötési folyamatának optimalizálásával, a motor működési idejét megháromszorozva a névleges nyomatéknál, és 60%-kal csökkenti az ügyfelek hibás arányát.

Az önmagával rendelkező mag segít csökkenteni az örvényáram-veszteséget és a hiszterézis veszteségeket, javítja a motor energiahatékonyságát

Jövőbeli kilátások: A ragasztóhő -eloszlás technológiájának fejlesztési trendei

-

Intelligens folyamatvezérlés

Az AI és a gépi tanulási algoritmusok integrálása lehetővé teszi a ragasztási folyamat paramétereinek valós idejű megfigyelését és beállítását, lehetővé téve az adaptív optimalizálást, valamint a termékkonzisztencia és a teljesítmény további javítását.

-

Nano-továbbfejlesztett anyagok

A következő generációs ragasztók, amelyek magukban foglalják a nanoméretű hővezető töltőanyagokat (például a bór-nitridet és a grafént), fejlesztés alatt állnak, és képesek a hővezető képesség növelésére több mint 2,0 tömeg/m�K-ra.

-

Integrált termálkezelés

A ragasztási folyamatok szorosabban integrálódnak az aktív hűtési technológiákhoz, például a hűtőtekkekhez és a hőcsövekhez, amelyek többrétegű hőeloszlású rendszert képeznek, hogy megfeleljenek a jövőben a nagyobb teljesítmény sűrűségének kihívásainak.