Lämpöhallinta: Piilotettu avain moottorin suorituskykyyn

Kun moottori on käynnissä, pyörrevirta- ja staattorin ytimessä syntyneet hystereesihäviöt muunnetaan lämpöksi aiheuttaen lämpötilan nousun. Liian korkeat käyttölämpötilat voivat johtaa sarjaan ongelmia:

- Eristysmateriaalien kiihtynyt ikääntyminen lyhentää moottorin elämää

- Vähentynyt magneettinen läpäisevyys Vähentää moottorin tehokkuutta

- Kertynyt lämpörasitus aiheuttaa rakenteellisia muodonmuutoksia ja epäonnistumisia

Huippuluokan sovelluksissa, kuten sähköajoneuvoissa ja teollisuuspalvelujärjestelmissä, lämmön hajoamisesta on tullut merkittävä pullonkaula, joka estää suuritehoisen tiheyden ja moottorien miniatyrisoinnin kehitystä.

Liimatekniikka: vallankumous rakenteellisesta kiinnitystä lämmönhallintaan

Sidontaprosessi: Vallankumous rakenteellisesta ottelusta lämmönhallintaan

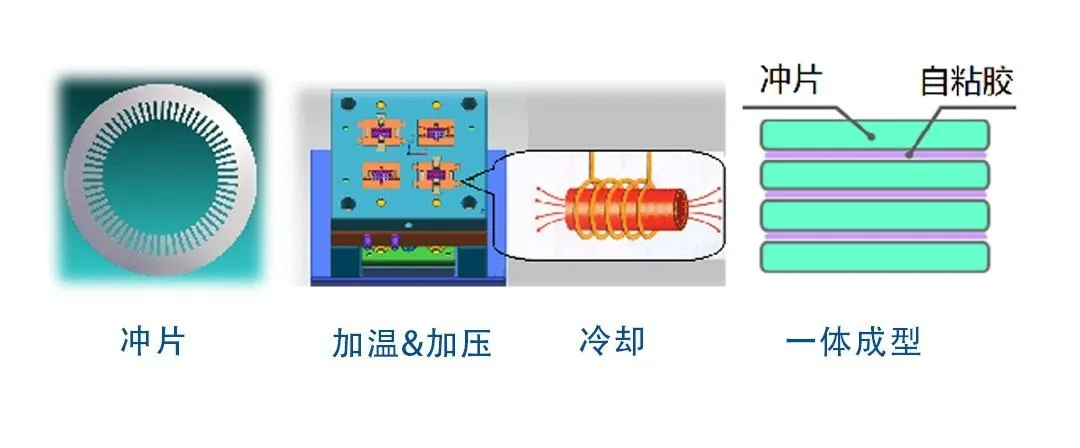

Perinteisesti sidontaprosesseja käytettiin ensisijaisesti staattorin laminaatioiden turvaamiseen. Viimeaikainen tutkimus osoittaa kuitenkin, että materiaalinnovaatioiden ja prosessien optimoinnin avulla sitoutuminen voi myös toimia erinomaisena lämmönsiirtokanavana.

Tekninen läpimurto

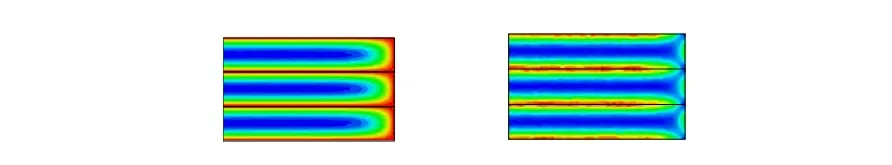

Innovatiivinen sidosprosessi luo jatkuvan, tasaisen lämpöä johtavan liiman kerroksen piideräksen laminaatioiden väliin, mikä luo tehokkaan lämmön hajoamispolun. Tämä tarttuva kerros ei vain kiinnitä laminaatioita, vaan myös vähentää merkittävästi kosketuslämpövastusta, jolloin lämpö voi siirtyä nopeasti ytimen sisätilasta ulkoiseen jäähdytysaltaan.

Materiaaliinnovaatio: Avain lämmönjohtavuuden parantamiseen

Oikean liiman valitseminen on ratkaisevan tärkeää ytimen lämmön hajoamisen optimoimiseksi. Markkinoilla tällä hetkellä edistyneet lämpöhallinnot tarjoavat seuraavat ominaisuudet:

- Kiihdytetty korkean lämmönjohtavuus: 0,7-1,2 W/M�K, 3-5 kertaa korkeampi kuin perinteiset liimat.

- Alhainen lämpövastus: Optimoi rajapinnan lämpövastus ja parantaa lämmönsiirtotehokkuutta.

- Mukautuva lämmön laajennuskerroin: Vastaa piiteräksen levyn lämpölaajennusominaisuuksia vähentäen lämpöjännitystä.

- Erinomainen virtaus ja läpäisevyys: Varmistaa jatkuvan, kuplattomuuden lämmönjohtavan kerroksen.

Huippuluokan sovelluksissa, kuten sähköajoneuvoissa ja teollisuuspalvelujärjestelmissä, lämmön hajoamisesta on tullut merkittävä pullonkaula, joka estää suuritehoisen tiheyden ja moottorien miniatyrisoinnin kehitystä.

Liimaprosessin vaikutus staattorin ytimen magneettiseen piiriin

Prosessin välttämättömyys: Tärkeimmät tekniset kohdat erinomaisen lämmön hajoamisen suorituskyvyn saavuttamiseksi

-

Tarkkuus liimasovellustekniikka

Erittäin varmennettu automatisoitu laite hallitsee liimaa ja levityspaikkaa, varmistaen liiman tasaisen jakautumisen laminaattien välillä ja luomalla jatkuvan lämmönjohtavuuspolun.

-

Parantumisprosessin optimointi

Monivaiheinen lämpötilaprofiili hallitsee kovetusprosessia ilmakuplien ja sisäisen stressin kertymisen estämiseksi varmistaen liiman eheyden.

-

Yleinen ruuku

Suorituskykyisissä sovelluksissa kokonaispotte-tekniikkaa käytetään koko staattorin kapselointiin erittäin lämpövälin liimalla, mikä vähentää lämpötilan nousua 10-18�C: llä.

Mitatut tiedot: vaikuttava suorituskyvyn parantaminen

Staattorin ydin käyttämällä optimoitua liimausprosessia suoritettiin poikkeuksellisen hyvin useissa testeissä:

|

Suorituskykyparametrit |

Tavanomainen prosessi |

Optimoitu liimausprosessi |

Parannus |

|

Lämmönkestävyys |

1,0 k/w |

0,6 k/w |

40% |

|

Maksimilämpötilan nousu |

75�C |

52�C |

30.7% |

|

Jatkuva sähkökapasiteetti |

100% |

135% |

35% |

|

Elinajanodote |

10 000 tuntia |

15 000 tuntia |

50% |

Sovellustapaus: Kuinka alan johtajat hyötyvät

- Sähköajoneuvojen käyttömoottorit: Johtava sähköajoneuvojen valmistaja toteutti optimoidun liima -kiinnitysprosessin, mikä johti jatkuvan tehon lisääntymiseen 32% ja sen käyttömoottorien painon alenemiseen 15%, mikä osaltaan lisää ajoneuvojen aluetta.

- Teollisuuspalvelujärjestelmät: Huippuluokan servomoottorivalmistaja ratkaisi ylikuumenemiskysymykset korkean kuormituksen olosuhteissa optimoimalla liima-kiinnitysprosessinsa, kolminkertaistamalla moottorin toiminta-ajan nimellismomentin kanssa ja vähentämällä asiakkaiden epäonnistumisasteita 60%.

Itsesidottu ydin auttaa vähentämään pyörrevirran menetystä ja hystereesin menetystä, parantamaan moottorin energiatehokkuutta

Tulevat näkymät: Kehityksen kehityssuuntaukset lämmön hajoamistekniikassa

-

Älykäs prosessin hallinta

AI- ja koneoppimisalgoritmien integrointi mahdollistaa reaaliaikaisen tarkkailun ja säätämisen liimaprosessiparametrien avulla, mikä mahdollistaa adaptiivisen optimoinnin ja parantaa tuotteiden johdonmukaisuutta ja suorituskykyä edelleen.

-

Nanoparannusmateriaalit

Seuraavan sukupolven liimat, jotka sisältävät nanomittakaavan termisesti johtavia täyteaineita (kuten boorinitridi ja grafeeni), ovat kehitteillä, ja niiden potentiaalia lisätä lämmönjohtavuus yli 2,0 paino- ja m�K: iin.

-

Integroitu lämpöhallinta

Liimaprosessit integroituvat tiiviimmin aktiiviseen jäähdytystekniikkaan, kuten jäähdytystakit ja lämpöputket, muodostaen monikerroksisen lämmön hajotusjärjestelmän vastaamaan tulevaisuudessa korkeamman tehon tiheyden haasteisiin.