Quản lý nhiệt: Chìa khóa ẩn để thực hiện động cơ

Khi một động cơ đang chạy, dòng điện xoáy và tổn thất trễ được tạo ra trong lõi stator được chuyển thành nhiệt, khiến nhiệt độ tăng. Nhiệt độ hoạt động quá cao có thể dẫn đến một loạt các vấn đề:

- Tăng tốc độ lão hóa của vật liệu cách nhiệt rút ngắn tuổi thọ động cơ

- Giảm tính thấm từ Giảm hiệu quả động cơ

- Ứng suất nhiệt tích lũy gây ra biến dạng và thất bại cấu trúc

Trong các ứng dụng cao cấp như xe điện và hệ thống servo công nghiệp, sự phân tán nhiệt đã trở thành một nút cổ chai lớn cản trở sự phát triển của mật độ năng lượng cao và thu nhỏ trong động cơ.

Công nghệ keo: Một cuộc cách mạng từ cố định cấu trúc đến quản lý nhiệt

Quá trình liên kết: Một cuộc cách mạng từ vật cố cấu trúc đến quản lý nhiệt

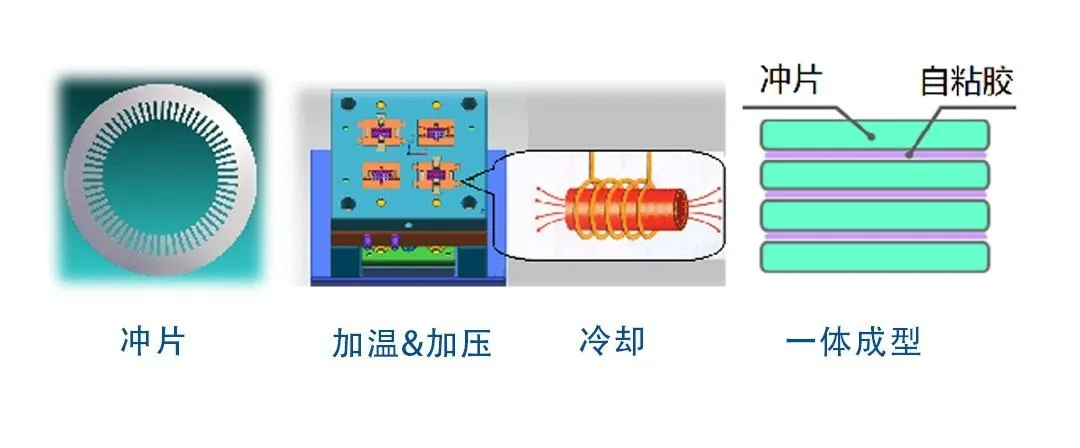

Theo truyền thống, các quá trình liên kết chủ yếu được sử dụng để đảm bảo các lớp stato. Tuy nhiên, nghiên cứu gần đây chứng minh rằng thông qua đổi mới vật liệu và tối ưu hóa quy trình, liên kết cũng có thể đóng vai trò là một kênh truyền nhiệt tuyệt vời.

Bước đột phá công nghệ

Quá trình liên kết sáng tạo tạo ra một lớp kết dính dẫn điện liên tục, thống nhất giữa các lớp thép silicon, tạo ra một đường phân tán nhiệt hiệu quả. Lớp kết dính này không chỉ đảm bảo các lớp mà còn làm giảm đáng kể điện trở tiếp xúc, cho phép nhiệt nhanh chóng chuyển từ bên trong lõi sang tản nhiệt bên ngoài.

Đổi mới vật chất: Chìa khóa để cải thiện độ dẫn nhiệt

Chọn chất kết dính phù hợp là rất quan trọng để tối ưu hóa sự phân tán nhiệt lõi. Chất kết dính dẫn nhiệt nâng cao hiện đang có trên thị trường cung cấp các đặc điểm sau:

- Tăng tốc độ dẫn nhiệt: 0,7-1,2 W/m�K, cao hơn 3-5 lần so với chất kết dính truyền thống.

- Điện trở nhiệt thấp: Tối ưu hóa điện trở nhiệt giao thoa và tăng cường hiệu quả truyền nhiệt.

- Hệ số giãn nở nhiệt thích ứng: Phù hợp với các đặc tính giãn nở nhiệt của tấm thép silicon, làm giảm ứng suất nhiệt.

- Dòng chảy tuyệt vời và tính thấm: Đảm bảo một lớp dẫn nhiệt liên tục, không bong bóng.

Trong các ứng dụng cao cấp như xe điện và hệ thống servo công nghiệp, sự phân tán nhiệt đã trở thành một nút cổ chai lớn cản trở sự phát triển của mật độ năng lượng cao và thu nhỏ trong động cơ.

Ảnh hưởng của quá trình kết dính đến mạch từ tính của lõi stato

Quy trình cần thiết: Điểm kỹ thuật chính để đạt được hiệu suất tản nhiệt tuyệt vời

-

Công nghệ ứng dụng keo chính xác

Thiết bị tự động có độ chính xác cao kiểm soát số lượng chất kết dính và vị trí ứng dụng, đảm bảo thậm chí phân phối chất kết dính giữa các lớp và tạo ra một đường dẫn nhiệt liên tục.

-

Tối ưu hóa quá trình bảo dưỡng

Một hồ sơ nhiệt độ nhiều giai đoạn kiểm soát quá trình bảo dưỡng để ngăn chặn bọt khí và tích lũy ứng suất bên trong, đảm bảo tính toàn vẹn của chất kết dính.

-

Tổng thể chậu

Đối với các ứng dụng hiệu suất cao, công nghệ chậu tổng thể được sử dụng để gói gọn toàn bộ stato với chất kết dính có tính dẫn nhiệt cao, giảm nhiệt độ tăng 10-18�c.

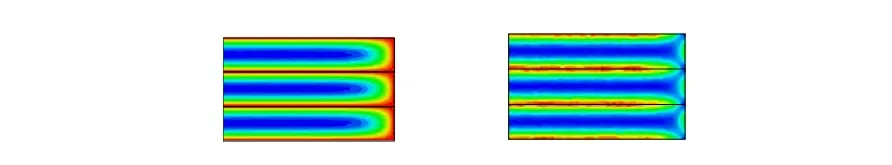

Dữ liệu đo lường: Cải thiện hiệu suất ấn tượng

Lõi stator sử dụng quy trình dán được tối ưu hóa được thực hiện đặc biệt tốt trong nhiều thử nghiệm:

|

Tham số hiệu suất |

Quá trình thông thường |

Tối ưu hóa quá trình dán |

Sự cải tiến |

|

Điện trở nhiệt |

1.0 k/w |

0,6 k/w |

40% |

|

Tăng nhiệt độ tối đa |

75�c |

52�C |

30.7% |

|

Năng lực năng lượng liên tục |

100% |

135% |

35% |

|

Tuổi thọ |

10.000 giờ |

15.000 giờ |

50% |

Trường hợp ứng dụng: Làm thế nào các nhà lãnh đạo ngành được hưởng lợi

- Động cơ lái xe điện: Một nhà sản xuất xe điện hàng đầu đã thực hiện quy trình liên kết kết dính tối ưu, dẫn đến tăng công suất liên tục 32% và giảm 15% trọng lượng cho động cơ truyền động của nó, góp phần trực tiếp vào phạm vi xe tăng.

- Hệ thống servo công nghiệp: Một nhà sản xuất động cơ servo cao cấp đã giải quyết các vấn đề quá nóng trong điều kiện tải cao bằng cách tối ưu hóa quá trình liên kết dính, gấp ba thời gian hoạt động của động cơ với mô-men xoắn định mức và giảm 60%tỷ lệ lỗi của khách hàng.

Lõi tự liên kết giúp giảm mất dòng điện xoáy và mất trễ, cải thiện hiệu quả năng lượng của động cơ

Triển vọng trong tương lai: Xu hướng phát triển trong công nghệ tản nhiệt kết dính

-

Kiểm soát quá trình thông minh

Việc tích hợp AI và thuật toán học máy cho phép giám sát và điều chỉnh các tham số quy trình kết dính thời gian thực, cho phép tối ưu hóa thích ứng và cải thiện hơn nữa tính nhất quán và hiệu suất của sản phẩm.

-

Vật liệu tăng cường nano

Chất kết dính thế hệ tiếp theo kết hợp các chất làm đầy dẫn nhiệt nano (như boron nitride và graphene) đang được phát triển, với khả năng tăng độ dẫn nhiệt lên hơn 2.0 W/m�K.

-

Quản lý nhiệt tích hợp

Các quá trình kết dính sẽ được tích hợp chặt chẽ hơn với các công nghệ làm mát hoạt động như áo khoác làm mát và ống nhiệt, tạo thành một hệ thống phân tán nhiệt nhiều lớp để đáp ứng những thách thức của mật độ công suất cao hơn trong tương lai.