الإدارة الحرارية: المفتاح الخفي لأداء المحرك

عندما يتم تشغيل المحرك ، يتم تحويل تيار الدوامة والخسائر التباطؤ الناتجة في قلب الجزء الثابت إلى حرارة ، مما يتسبب في ارتفاع درجة الحرارة. يمكن أن تؤدي درجات حرارة التشغيل المرتفعة بشكل مفرط إلى سلسلة من المشاكل:

- مسرع شيخوخة مواد العزل يقصر حياة المحرك

- انخفاض نفاذية المغناطيسية يقلل من كفاءة المحرك

- الإجهاد الحراري المتراكم يسبب التشوه الهيكلي والفشل

في التطبيقات الراقية مثل السيارات الكهربائية وأنظمة المؤازرة الصناعية ، أصبح تبديد الحرارة عنق الزجاجة الرئيسي يعيق تطوير كثافة الطاقة العالية والتصغير في المحركات.

تكنولوجيا لاصق: ثورة من التثبيت الهيكلي إلى الإدارة الحرارية

عملية الترابط: ثورة من المباراة الهيكلية إلى الإدارة الحرارية

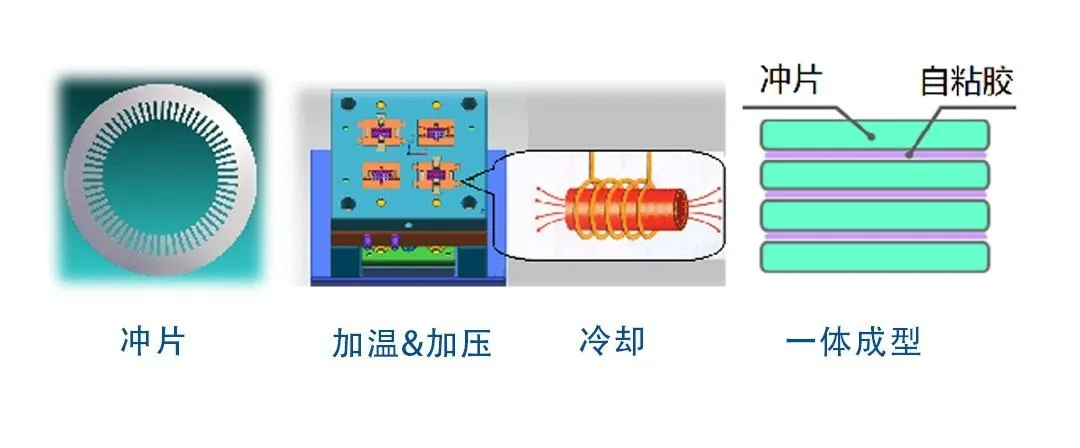

تقليديا ، كانت عمليات الترابط تستخدم في المقام الأول لتأمين تصفيح الجزء الثابت. ومع ذلك ، توضح الأبحاث الحديثة أنه من خلال الابتكار المادي وتحسين العملية ، يمكن أن تكون الترابط أيضًا بمثابة قناة ممتازة نقل الحرارة.

الاختراق التكنولوجي

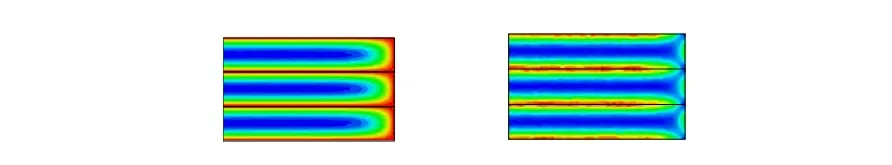

تخلق عملية الترابط المبتكرة طبقة مستمرة وموحدة من المواد اللاصقة الموصلة حرارياً بين تصفيح الصلب السيليكون ، مما يخلق مسارًا فعالًا للتبديد للحرارة. لا تؤمن هذه الطبقة اللاصقة التصفيح فحسب ، بل تقلل أيضًا بشكل كبير من المقاومة الحرارية التي تلامس ، مما يسمح بالحرارة بالانتقال بسرعة من الجزء الداخلي من النواة إلى الجهاز الحراري الخارجي.

ابتكار المواد: مفتاح تحسين الموصلية الحرارية

يعد اختيار المادة اللاصقة الصحيحة أمرًا بالغ الأهمية لتحسين تبديد الحرارة الأساسية. تقدم المواد اللاصقة الموصلة الحرارية المتقدمة حاليًا في السوق الخصائص التالية:

- الموصلية الحرارية المرتفعة: 0.7-1.2 W/M�K ، 3-5 مرات أعلى من المواد اللاصقة التقليدية.

- مقاومة حرارية منخفضة: تحسين المقاومة الحرارية البينية ويعزز كفاءة نقل الحرارة.

- معامل التمدد الحراري التكيفي: يطابق خصائص التمدد الحراري لورقة الصلب السيليكون ، مما يقلل من الإجهاد الحراري.

- تدفق ونفاذية ممتازة: يضمن طبقة موصلة حرارية خالية من الفقاعات.

في التطبيقات الراقية مثل السيارات الكهربائية وأنظمة المؤازرة الصناعية ، أصبح تبديد الحرارة عنق الزجاجة الرئيسي يعيق تطوير كثافة الطاقة العالية والتصغير في المحركات.

تأثير عملية اللاصقة على الدائرة المغناطيسية للبات الجزء الثابت

أساسيات العملية: النقاط الفنية الرئيسية لتحقيق أداء تبديد الحرارة الممتاز

-

تقنية تطبيق الدقة الغراء

يتحكم في المعدات الآلية عالية الدقة في كمية لاصقة وموقع التطبيق ، مما يضمن توزيع المادة اللاصقة بين الصفيحات وإنشاء مسار توصيل حراري مستمر.

-

علاج عملية المعالجة

يتحكم ملف تعريف درجة الحرارة متعدد المراحل في عملية المعالجة لمنع فقاعات الهواء وتراكم الإجهاد الداخلي ، مما يضمن سلامة لاصق.

-

بوتينغ بشكل عام

بالنسبة للتطبيقات عالية الأداء ، يتم استخدام تقنية Potting الإجمالية لتغليف الجزء الثابت بأكمله مع لاصق موصل حراريًا للغاية ، مما يقلل من ارتفاع درجة الحرارة بمقدار 10-18 درجة مئوية.

البيانات المقاسة: تحسين أداء مثير للإعجاب

إن جوهر الجزء الثابت باستخدام عملية لصق الأمثل أداءً جيدًا بشكل استثنائي في اختبارات متعددة:

|

معلمات الأداء |

العملية التقليدية |

عملية لصق الأمثل |

تحسين |

|

المقاومة الحرارية |

1.0 ك/ث |

0.6 ك/ث |

40% |

|

ارتفاع درجة الحرارة القصوى |

75 |

52 |

30.7% |

|

قدرة الطاقة المستمرة |

100% |

135% |

35% |

|

متوسط العمر المتوقع |

10000 ساعة |

15000 ساعة |

50% |

حالة التطبيق: كيف يستفيد قادة الصناعة

- محركات قيادة المركبات الكهربائية: قامت شركة تصنيع السيارات الكهربائية الرائدة في تنفيذ عملية ربط لاصقة محسّنة ، مما أدى إلى زيادة بنسبة 32 ٪ في إنتاج الطاقة المستمر وخفض الوزن بنسبة 15 ٪ لمحركات القيادة ، مما يساهم بشكل مباشر في زيادة نطاق السيارة.

- أنظمة المؤازرة الصناعية: قامت الشركة المصنعة للمحركات ذات الراقية في حل المشكلات في ارتفاع درجة حرارة التحميل في ظل ظروف عالية التحميل من خلال تحسين عملية الترابط اللاصقة ، وتثبيلة وقت تشغيل المحرك عند عزم الدوران المقنن وتقليل معدلات فشل العملاء بنسبة 60 ٪.

تساعد النواة المربوطة ذاتيًا على تقليل فقدان التيار الدوامة وفقدان التباطؤ ، وتحسين كفاءة الطاقة في المحرك

التوقعات المستقبلية: اتجاهات التنمية في تكنولوجيا تبديد الحرارة اللاصقة

-

السيطرة على العملية الذكية

يتيح دمج AI وخوارزميات التعلم الآلي المراقبة في الوقت الفعلي وتعديل معلمات عملية لاصقة ، مما يتيح التحسين التكيفي وتحسين تناسق المنتج وأداءه.

-

مواد محسنة نانو

إن المادة اللاصقة من الجيل التالي والتي تضم الحشو الموصل حرارياً (مثل نيتريد البورون والجرافين) قيد التطوير ، مع القدرة على زيادة الموصلية الحرارية لأكثر من 2.0 واط/كيلو متر.

-

الإدارة الحرارية المتكاملة

سيتم دمج العمليات اللاصقة بشكل أوثق مع تقنيات التبريد النشطة مثل سترات التبريد وأنابيب الحرارة ، وتشكيل نظام تبديد حراري متعدد الطبقات لمواجهة تحديات كثافة الطاقة الأعلى في المستقبل.