Gestión térmica: la clave oculta para el rendimiento del motor

Cuando se ejecuta un motor, las pérdidas de corriente deult y histéresis generadas en el núcleo del estator se convierten en calor, lo que provoca que la temperatura aumente. Las temperaturas de funcionamiento excesivamente altas pueden conducir a una serie de problemas:

- Envejecimiento acelerado de materiales de aislamiento Acorta la vida motor

- Disminución de la permeabilidad magnética Reduce la eficiencia del motor

- Estrés térmico acumulado causa deformación estructural y falla

En aplicaciones de alta gama, como vehículos eléctricos y servo sistemas industriales, la disipación de calor se ha convertido en un importante cuello de botella que obstaculiza el desarrollo de una alta densidad de potencia y miniaturización en los motores.

Tecnología adhesiva: una revolución de la fijación estructural a la gestión térmica

Proceso de unión: una revolución del accesorio estructural a la gestión térmica

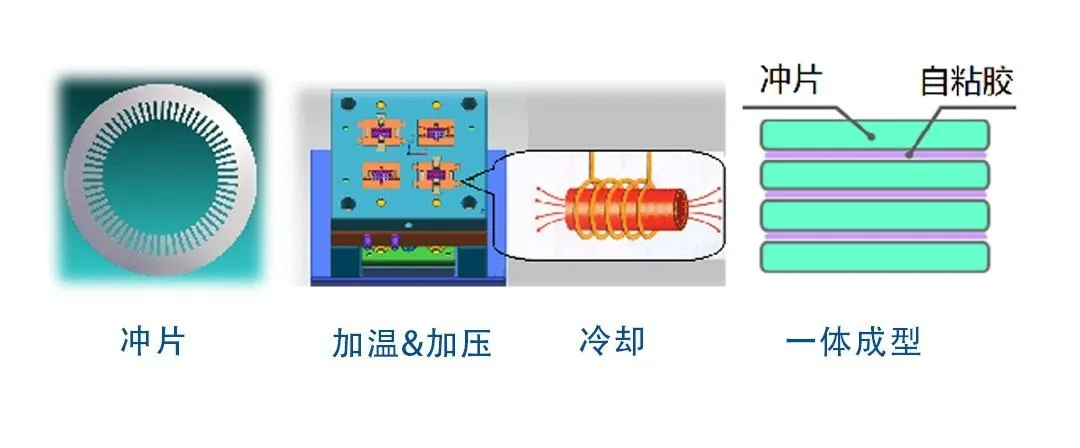

Tradicionalmente, los procesos de unión se utilizaron principalmente para asegurar laminaciones de estator. Sin embargo, investigaciones recientes demuestran que a través de la innovación material y la optimización de procesos, la vinculación también puede servir como un excelente canal de transferencia de calor.

Avance tecnológico

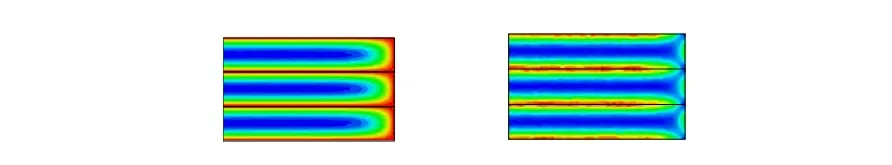

El innovador proceso de unión crea una capa continua y uniforme de adhesivo térmicamente conductor entre las laminaciones de acero de silicio, creando una ruta eficiente de disipación de calor. Esta capa adhesiva no solo asegura las laminaciones, sino que también reduce significativamente la resistencia térmica de contacto, lo que permite que el calor se transfiera rápidamente del interior del núcleo al disipador de calor externo.

Innovación material: la clave para mejorar la conductividad térmica

Elegir el adhesivo correcto es crucial para optimizar la disipación del calor del núcleo. Los adhesivos avanzados térmicamente conductores actualmente en el mercado ofrecen las siguientes características:

- Conductividad térmica acelerada: 0.7-1.2 W/m�K, 3-5 veces más alto que los adhesivos tradicionales.

- Baja resistencia térmica: Optimiza la resistencia térmica interfacial y mejora la eficiencia de transferencia de calor.

- Coeficiente de expansión térmica adaptativa: Coincide con las características de expansión térmica de la lámina de acero de silicio, reduciendo el estrés térmico.

- Excelente flujo y permeabilidad: Asegura una capa conductiva térmica continua y libre de burbujas.

En aplicaciones de alta gama, como vehículos eléctricos y servo sistemas industriales, la disipación de calor se ha convertido en un importante cuello de botella que obstaculiza el desarrollo de una alta densidad de potencia y miniaturización en los motores.

La influencia del proceso adhesivo en el circuito magnético del núcleo del estator

Essentials del proceso: puntos técnicos clave para lograr un excelente rendimiento de disipación de calor

-

Tecnología de aplicación de pegamento de precisión

El equipo automatizado de alta precisión controla la cantidad del adhesivo y la ubicación de la aplicación, asegurando una distribución uniforme del adhesivo entre los laminados y la creación de una ruta de conducción de calor continuo.

-

Optimización del proceso de curado

Un perfil de temperatura de varias etapas controla el proceso de curado para evitar burbujas de aire y acumulación de estrés interno, asegurando la integridad adhesiva.

-

Macetas generales

Para aplicaciones de alto rendimiento, la tecnología general de macetas se utiliza para encapsular todo el estator con un adhesivo altamente conductivo térmicamente, reduciendo el aumento de la temperatura en 10-18 ° C.

Datos medidos: mejora impresionante del rendimiento

El núcleo del estator utilizando el proceso de pegado optimizado funcionó excepcionalmente bien en múltiples pruebas:

|

Parámetros de rendimiento |

Proceso convencional |

Proceso de pegado optimizado |

Mejora |

|

Resistencia térmica |

1.0 k/w |

0.6 k/w |

40% |

|

Aumento máximo de temperatura |

75 ° C |

52 ° C |

30.7% |

|

Capacidad de potencia continua |

100% |

135% |

35% |

|

Esperanza de vida |

10,000 horas |

15,000 horas |

50% |

Caso de aplicación: cómo se benefician los líderes de la industria

- Motores de manejo de vehículos eléctricos: Un fabricante líder de vehículos eléctricos implementó un proceso de unión adhesiva optimizada, lo que resultó en un aumento del 32% en la potencia de salida continua y una reducción de peso del 15% para sus motores de accionamiento, contribuyendo directamente al aumento del rango de vehículos.

- Servocamsos industriales: Un fabricante de motor de servomotor de alta gama resolvió problemas de sobrecalentamiento en condiciones de alta carga al optimizar su proceso de unión adhesiva, triplicar el tiempo de funcionamiento del motor en el par nominal y reducir las tasas de falla del cliente en un 60%.

El núcleo de la autoevaluación ayuda a reducir la pérdida de corriente de Eddy y la pérdida de histéresis, mejorar la eficiencia energética del motor

Perspectivas futuras: tendencias de desarrollo en la tecnología de disipación de calor adhesivo

-

Control de procesos inteligente

La integración de los algoritmos de aprendizaje automático y de aprendizaje automático permite el monitoreo y el ajuste en tiempo real de los parámetros del proceso adhesivo, permitiendo la optimización adaptativa y mejorar aún más la consistencia y el rendimiento del producto.

-

Materiales nano-mejorados

Se están desarrollando adhesivos de próxima generación que incorporan rellenos de conductores térmicos a nanoescala (como el nitruro de boro y el grafeno), con el potencial de aumentar la conductividad térmica a más de 2.0 w/m�K.

-

Gestión térmica integrada

Los procesos adhesivos se integrarán más estrechamente con las tecnologías de enfriamiento activas, como las chaquetas de enfriamiento y las tuberías de calor, formando un sistema de disipación de calor de múltiples capas para enfrentar los desafíos de las densidades de mayor potencia en el futuro.