Wärmemanagement: Der versteckte Schlüssel zur motorischen Leistung

Wenn ein Motor läuft, werden Wirbelstrom- und Hystereseverluste, die im Statorkern erzeugt werden, in Wärme umgewandelt, wodurch die Temperatur zunimmt. Übermäßig hohe Betriebstemperaturen können zu einer Reihe von Problemen führen:

- Beschleunigter Alterung von Isolationsmaterialien verkürzt die Kraftlebensdauer

- Verringerte magnetische Permeabilität Reduziert die motorische Effizienz

- Angesammelter thermischer Stress verursacht strukturelle Verformungen und Versagen

In High-End-Anwendungen wie Elektrofahrzeugen und industriellen Servosystemen ist die Wärmeabteilung zu einem großen Engpass, der die Entwicklung von Hochleistungsdichte und Miniaturisierung in Motoren behindert.

Klebetechnologie: Eine Revolution von der strukturellen Fixierung bis zum thermischen Management

Bindungsprozess: Eine Revolution von Strukturvorrichtung zum thermischen Management

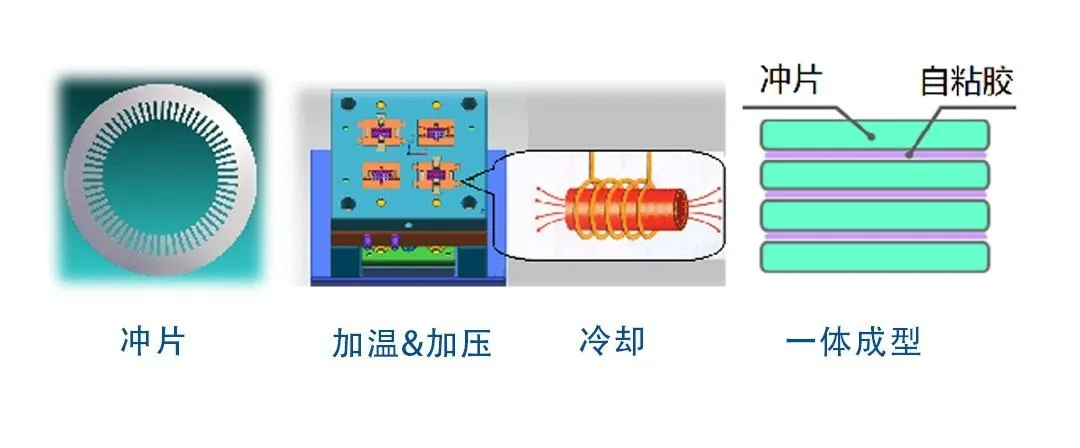

Traditionell wurden Bindungsprozesse hauptsächlich zur Sicherung von Statorlaminationen verwendet. Jüngste Untersuchungen zeigen jedoch, dass durch materielle Innovation und Prozessoptimierung auch die Bindung auch als hervorragender Wärmeübertragungskanal dienen kann.

Technologischer Durchbruch

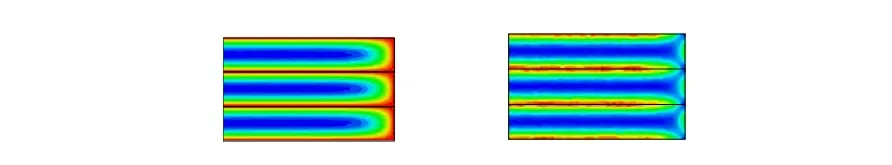

Der innovative Bindungsprozess erzeugt eine kontinuierliche, gleichmäßige Schicht aus thermisch leitenden Klebstoff zwischen den Siliziumstahllaminationen, wodurch ein effizienter Wärmeableitungsweg erzeugt wird. Diese Klebstoffschicht sichert nicht nur die Laminationen, sondern reduziert auch den Kontakt -Wärmewiderstand erheblich, wodurch die Wärme schnell vom Innenraum des Kerns zum äußeren Kühlkörper übertragen wird.

Materielle Innovation: Der Schlüssel zur Verbesserung der thermischen Leitfähigkeit

Die Auswahl des richtigen Klebstoffs ist entscheidend für die Optimierung der Kernwärmeableitung. Fortgeschrittene thermisch leitende Klebstoffe, die derzeit auf dem Markt auf dem Markt sind, bieten die folgenden Merkmale:

- Beschleunigte thermische Leitfähigkeit: 0,7-1,2 W/M�K, 3-5-mal höher als herkömmliche Klebstoffe.

- Niedriger thermischer Widerstand: Optimiert die Grenzflächenwärmewiderstand und verbessert die Effizienz der Wärmeübertragung.

- Adaptiver Wärmeausdehnungskoeffizient: Entspricht den thermischen Expansionseigenschaften des Siliziumstahlblechs und reduziert die thermische Spannung.

- Ausgezeichneter Strömung und Permeabilität: Sorgt für eine kontinuierliche, blasenfreie thermische Leitschicht.

In High-End-Anwendungen wie Elektrofahrzeugen und industriellen Servosystemen ist die Wärmeabteilung zu einem großen Engpass, der die Entwicklung von Hochleistungsdichte und Miniaturisierung in Motoren behindert.

Der Einfluss des Klebstoffprozesses auf den Magnetkreis des Statorkerns

Process Essentials: Wichtige technische Punkte für die Erzielung einer hervorragenden Leistung der Wärmeabteilung

-

Präzisionskleber -Anwendungstechnologie

Hochvorbereitete automatisierte Geräte steuert die Klebstoffmenge und die Anwendungsort, um eine gleichmäßige Verteilung des Klebstoffs zwischen den Laminaten zu gewährleisten und einen kontinuierlichen Wärmeleitungsweg zu erzeugen.

-

Aushärtungsprozessoptimierung

Ein mehrstufiges Temperaturprofil steuert den Aushärtungsprozess, um Luftblasen und interne Spannungsakkumulation zu verhindern, wodurch die Integrität der Klebung gewährleistet ist.

-

Gesamtkaufen

Für Hochleistungsanwendungen wird die Gesamttechnologie verwendet, um den gesamten Stator mit einem hoch thermisch leitenden Klebstoff zu verkapulieren und den Temperaturanstieg um 10-18 ° C zu verringern.

Gemessene Daten: beeindruckende Leistungsverbesserung

Der Statorkern unter Verwendung des optimierten Kleberprozesses hat in mehreren Tests außergewöhnlich gut abgeschnitten:

|

Leistungsparameter |

Konventioneller Prozess |

Optimierter Klebenprozess |

Verbesserung |

|

Thermischer Widerstand |

1,0 k/w |

0,6 k/w |

40% |

|

Maximaler Temperaturanstieg |

75 ° C. |

52 ° C. |

30.7% |

|

Kontinuierliche Leistungskapazität |

100% |

135% |

35% |

|

Lebenserwartung |

10.000 Stunden |

15.000 Stunden |

50% |

Anwendungsfall: Wie Branchenführer profitieren

- Antriebsmotoren von Elektrofahrzeugen: Ein führender Hersteller von Elektrofahrzeugen implementierte einen optimierten Adhäsive -Bindungsprozess, was zu einer Anstieg der kontinuierlichen Leistung und einer Gewichtsreduzierung von 15% für seine Antriebsmotoren führte, was direkt zum erhöhten Fahrzeugbereich beiträgt.

- Industrielle Servosysteme: Ein High-End-Servo-Motorhersteller löste Überhitzungsprobleme unter hohen Belastungsbedingungen durch, indem er seinen Adhäsive-Bonding-Prozess optimiert, die Betriebszeit des Motors bei einem Nennmoment verdreifacht und die Kundenausfallraten um 60%verringert.

Der selbstbindende Kern reduziert den Stromverlust und den Hystereseverlust, die Energieeffizienz des Motors zu verbessern

Zukünftige Aussichten: Entwicklungstrends in der Kleberhitzendissipationstechnologie

-

Intelligente Prozesskontrolle

Durch die Integration von AI- und maschinellem Lernalgorithmen können Sie die Echtzeitüberwachung und -anpassung von Adhäsionsprozessparametern ermöglichen und die adaptive Optimierung und eine weitere Verbesserung der Produktkonsistenz und -leistung ermöglichen.

-

Nano-verstärkte Materialien

Klebstoffe der nächsten Generation mit nanoskaligen thermisch leitenden Füllstoffen (wie Bornitrid und Graphen) sind in der Entwicklung, wobei das Potenzial zur Erhöhung der thermischen Leitfähigkeit auf über 2,0 W/m�K erhöht wird.

-

Integriertes thermisches Management

Kleberprozesse werden enger in aktive Kühltechnologien wie Kühljacken und Wärmerohre integriert, wodurch ein mehrschichtiges Wärmeissipationssystem bildet, um die Herausforderungen höherer Stromdichten in der Zukunft zu begegnen.