Termal Yönetim: Motor Performansının Gizli Anahtarı

Bir motor çalıştığında, stator çekirdeğinde üretilen girdap akımı ve histerezis kayıpları ısıya dönüştürülür ve sıcaklığın artmasına neden olur. Aşırı yüksek çalışma sıcaklıkları bir dizi soruna yol açabilir:

- Yalıtım malzemelerinin hızlandırılmış yaşlanması Motor ömrünü kısaltır

- Azalmış manyetik geçirgenlik Motor verimliliğini azaltır

- Birikmiş termal stres yapısal deformasyona ve başarısızlığa neden olur

Elektrikli araçlar ve endüstriyel servo sistemleri gibi üst düzey uygulamalarda, ısı dağılımı, motorlarda yüksek güç yoğunluğu ve minyatürleştirme gelişimini engelleyen büyük bir darboğaz haline gelmiştir.

Yapışkan Teknoloji: Yapısal fiksasyondan termal yönetime bir devrim

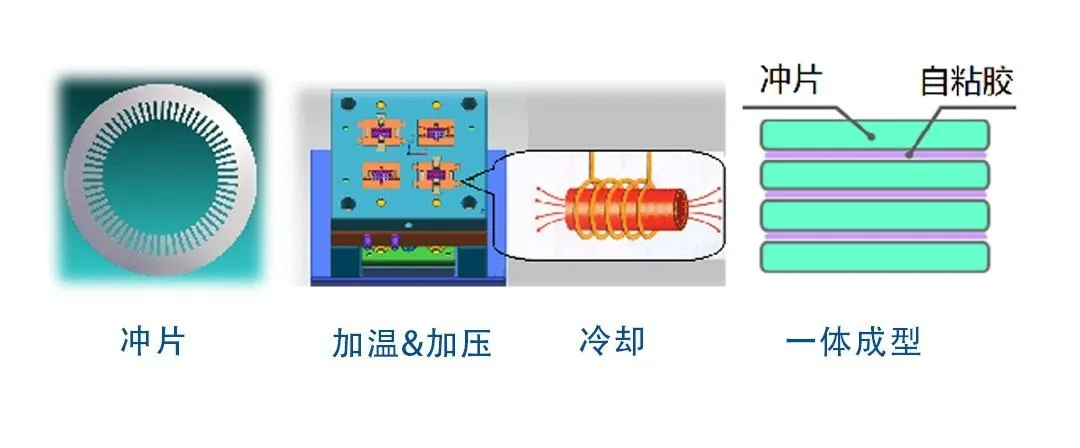

Bağlama süreci: Yapısal fikstürden termal yönetime bir devrim

Geleneksel olarak, bağlanma süreçleri öncelikle stator laminasyonlarını güvence altına almak için kullanılmıştır. Bununla birlikte, son araştırmalar, maddi yenilik ve süreç optimizasyonu yoluyla bağlanmanın mükemmel bir ısı transfer kanalı olarak da hizmet edebileceğini göstermektedir.

Teknolojik atılım

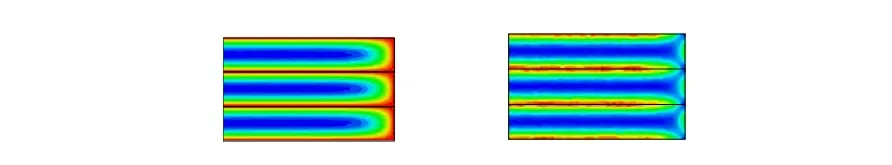

Yenilikçi bağlanma işlemi, silikon çelik laminasyonlar arasında sürekli, tek tip bir termal olarak iletken yapıştırıcı tabakası oluşturur ve etkili bir ısı yayma yolu oluşturur. Bu yapışkan tabaka sadece laminasyonları sabitlemekle kalmaz, aynı zamanda temas termal direncini de önemli ölçüde azaltır, bu da ısının çekirdeğin iç kısmından harici ısı batmasına hızlı bir şekilde aktarılmasına izin verir.

Malzeme İnovasyonu: Termal iletkenliği artırmanın anahtarı

Çekirdek ısı dağılmasını optimize etmek için doğru yapıştırıcıyı seçmek çok önemlidir. Şu anda piyasada gelişmiş termal olarak iletken yapıştırıcılar aşağıdaki özellikleri sunmaktadır:

- Hızlandırılmış termal iletkenlik: 0.7-1.2 w/m�k, geleneksel yapıştırıcılardan 3-5 kat daha yüksek.

- Düşük termal direnç: Arayüzey termal direncini optimize eder ve ısı transfer verimliliğini arttırır.

- Uyarlanabilir termal genleşme katsayısı: Silikon çelik sacın termal genleşme özellikleriyle eşleşir ve termal stresi azaltır.

- Mükemmel akış ve geçirgenlik: Sürekli, kabarcıksız termal iletken bir katman sağlar.

Elektrikli araçlar ve endüstriyel servo sistemleri gibi üst düzey uygulamalarda, ısı dağılımı, motorlarda yüksek güç yoğunluğu ve minyatürleştirme gelişimini engelleyen büyük bir darboğaz haline gelmiştir.

Yapışkan sürecin stator çekirdeğinin manyetik devresi üzerindeki etkisi

İşlem Temelleri: Mükemmel Isı Dağılımı Performansı elde etmek için Anahtar Teknik Noktalar

-

Hassas tutkal uygulama teknolojisi

Yüksek hassasiyetli otomatik ekipman, yapışkan miktarını ve uygulama yerini kontrol ederek laminatlar arasında yapışkan dağılımını bile sağlar ve sürekli bir ısı iletim yolu oluşturur.

-

Kürleme işlemi optimizasyonu

Çok aşamalı bir sıcaklık profili, hava kabarcıklarını ve iç stres birikimini önlemek için kürleme işlemini kontrol ederek yapışkan bütünlüğünü sağlar.

-

Genel saksı

Yüksek performanslı uygulamalar için, genel saksı teknolojisi, tüm statörü son derece termal olarak iletken bir yapıştırıcı ile kapsüllemek için kullanılır ve sıcaklık artışını 10-18�C azaltır.

Ölçülen veriler: etkileyici performans iyileştirmesi

Optimize edilmiş yapıştırma işlemini kullanan stator çekirdeği, çoklu testlerde son derece iyi performans gösterdi:

|

Performans parametreleri |

Geleneksel süreç |

Optimize edilmiş yapıştırma süreci |

Gelişim |

|

Termal direnç |

1.0 K/W |

0.6 K/W |

40% |

|

Maksimum sıcaklık artışı |

75�C |

52�C |

30.7% |

|

Sürekli güç kapasitesi |

100% |

135% |

35% |

|

Yaşam Beklentisi |

10.000 saat |

15.000 saat |

50% |

Uygulama Vaka: Endüstri Liderleri Nasıl Yararlanıyor?

- Elektrikli Araç Sürücü Motorları: Önde gelen bir elektrikli araç üreticisi, optimize edilmiş bir yapışkan bağlama işlemi uyguladı, bu da sürekli güç çıkışında% 32'lik bir artış ve sürücü motorları için% 15 ağırlık azaltma ile doğrudan artan araç aralığına katkıda bulundu.

- Endüstriyel Servo Sistemleri: Üst düzey bir servo motor üreticisi, yapışkan bağlanma işlemini optimize ederek, motorun nominal torkta çalışma süresini üçe katlayarak ve müşteri arıza oranlarını%60 azaltarak yüksek yük koşullarında aşırı ısınma sorunlarını çözdü.

Kendi kendine bağlı çekirdek, girdap akım kaybını ve histerezis kaybını azaltmaya, motorun enerji verimliliğini artırmaya yardımcı olur

Gelecek Görünüm: Yapışkan Isı Dağılımı Teknolojisinde Gelişim Eğilimleri

-

Akıllı Süreç Kontrolü

Yapay zeka ve makine öğrenme algoritmalarının entegre edilmesi, yapışkan proses parametrelerinin gerçek zamanlı izlenmesini ve ayarlanmasını sağlar, uyarlanabilir optimizasyon sağlar ve ürün tutarlılığı ve performansı daha da iyileştirir.

-

Nano ile güçlendirilmiş malzemeler

Nano ölçekli termal olarak iletken dolguları (bor nitrür ve grafen gibi) içeren yeni nesil yapıştırıcılar, termal iletkenliği 2,0 W/M�K'ya çıkarma potansiyeli ile geliştirilmektedir.

-

Entegre termal yönetimi

Yapışkan süreçler, soğutma ceketleri ve ısı boruları gibi aktif soğutma teknolojileri ile daha yakından entegre edilecek ve gelecekte daha yüksek güç yoğunluklarının zorluklarını karşılamak için çok katmanlı bir ısı yayma sistemi oluşturacaktır.