Gestion thermique: la clé cachée des performances du moteur

Lorsqu'un moteur est en cours d'exécution, les pertes de courant de Foucault et d'hystérésis générées dans le noyau du stator sont converties en chaleur, provoquant une augmentation de la température. Les températures de fonctionnement excessivement élevées peuvent entraîner une série de problèmes:

- Vieillissement accéléré des matériaux d'isolation raccourci la durée de vie du moteur

- Diminution de la perméabilité magnétique réduit l'efficacité du moteur

- Contrainte thermique accumulée provoque une déformation structurelle et une défaillance

Dans des applications haut de gamme telles que les véhicules électriques et les servomotes industriels, la dissipation de chaleur est devenue un goulot d'étranglement majeur entrant le développement d'une densité et d'une miniaturisation élevées dans les moteurs.

Technologie adhésive: une révolution de la fixation structurelle à la gestion thermique

Processus de liaison: une révolution du luminaire structurel à la gestion thermique

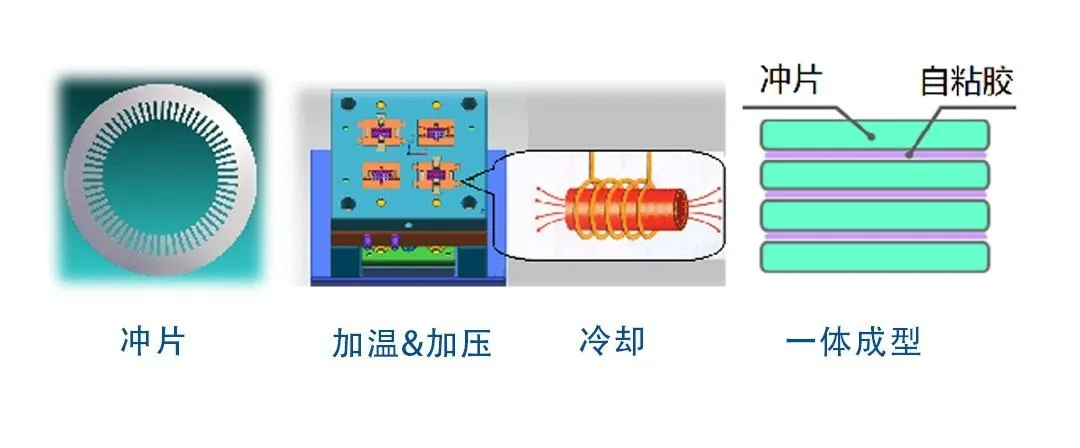

Traditionnellement, les processus de liaison étaient principalement utilisés pour sécuriser les laminations du stator. Cependant, des recherches récentes démontrent que grâce à l'innovation matérielle et à l'optimisation des processus, la liaison peut également être un excellent canal de transfert de chaleur.

Percée technologique

Le processus de liaison innovant crée une couche continue et uniforme d'adhésif thermiquement conducteur entre les stratifications en acier en silicium, créant un chemin de dissipation de chaleur efficace. Cette couche adhésive sécurise non seulement les laminations, mais réduit également considérablement la résistance thermique de contact, permettant à la chaleur de se transférer rapidement de l'intérieur du noyau vers le dissipateur de chaleur externe.

Innovation matérielle: la clé pour améliorer la conductivité thermique

Le choix du bon adhésif est crucial pour optimiser la dissipation de la chaleur centrale. Les adhésifs avancés thermiquement conducteurs actuellement sur le marché offrent les caractéristiques suivantes:

- Accélération de la conductivité thermique: 0,7-1,2 w / m�k, 3 à 5 fois plus élevé que les adhésifs traditionnels.

- Faible résistance thermique: Optimise la résistance thermique interfaciale et améliore l'efficacité du transfert de chaleur.

- Coefficient de dilatation thermique adaptatif: Correspond aux caractéristiques de l'extension thermique de la feuille d'acier en silicium, réduisant la contrainte thermique.

- Excellent débit et perméabilité: Assure une couche conductrice thermique continue sans bulle.

Dans des applications haut de gamme telles que les véhicules électriques et les servomotes industriels, la dissipation de chaleur est devenue un goulot d'étranglement majeur entrant le développement d'une densité et d'une miniaturisation élevées dans les moteurs.

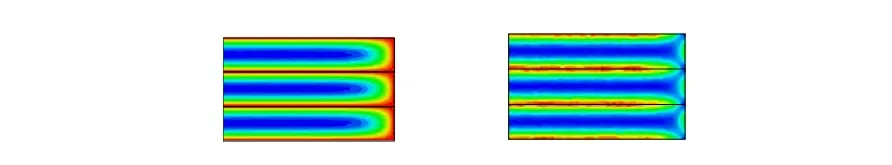

L'influence du processus adhésif sur le circuit magnétique du noyau du stator

Process Essentials: Points techniques clés pour obtenir d'excellentes performances de dissipation de chaleur

-

Technologie d'application de colle de précision

L'équipement automatisé de haute précision contrôle la quantité adhésive et l'emplacement d'application, garantissant une répartition uniforme de l'adhésif entre les stratifiés et la création d'un chemin de conduction thermique continue.

-

Optimisation du processus de durcissement

Un profil de température à plusieurs étapes contrôle le processus de durcissement pour empêcher les bulles d'air et l'accumulation de contraintes internes, assurant une intégrité adhésive.

-

Rempotage global

Pour les applications haute performance, la technologie de rempotage globale est utilisée pour encapsuler l'ensemble du stator avec un adhésif hautement thermiquement conducteur, réduisant l'élévation de la température de 10-18�c.

Données mesurées: amélioration impressionnante des performances

Le noyau du stator utilisant le processus de collage optimisé a exceptionnellement bien effectué dans plusieurs tests:

|

Paramètres de performance |

Processus conventionnel |

Processus de collage optimisé |

Amélioration |

|

Résistance thermique |

1,0 K / W |

0,6 K / W |

40% |

|

Augmentation de température maximale |

75�c |

52�c |

30.7% |

|

Capacité électrique continue |

100% |

135% |

35% |

|

Espérance de vie |

10 000 heures |

15 000 heures |

50% |

Cas de candidature: comment les leaders de l'industrie en bénéficient

- Motors d'entraînement des véhicules électriques: Un fabricant de véhicules électriques de premier plan a mis en œuvre un processus de liaison adhésif optimisé, entraînant une augmentation de 32% de la puissance continue et une réduction de poids de 15% pour ses moteurs d'entraînement, contribuant directement à l'augmentation de la plage de véhicules.

- Systèmes de servomotes industriels: Un fabricant de servomoteurs haut de gamme a résolu les problèmes de surchauffe dans des conditions de haute charge en optimisant son processus de liaison adhésif, en triplant le temps de fonctionnement du moteur au couple nominal et en réduisant les taux de défaillance des clients de 60%.

Le noyau auto-lié aide à réduire la perte de courant de rout

Perspectives futures: tendances de développement de la technologie de dissipation de chaleur adhésive

-

Contrôle de processus intelligent

L'intégration des algorithmes d'IA et d'apprentissage automatique permet la surveillance et l'ajustement en temps réel des paramètres de processus adhésifs, permettant une optimisation adaptative et améliorer davantage la cohérence et les performances des produits.

-

Matériaux nano-améliorés

Les adhésifs de nouvelle génération incorporant des charges conductrices thermiquement à l'échelle nanométrique (comme le nitrure de bore et le graphène) sont en cours de développement, avec le potentiel d'augmenter la conductivité thermique à plus de 2,0 w / m�k.

-

Gestion thermique intégrée

Les processus adhésifs seront plus étroitement intégrés aux technologies de refroidissement actives telles que les vestes de refroidissement et les tueurs de chaleur, formant un système de dissipation de chaleur multicouche pour relever les défis des densités de puissance plus élevées à l'avenir.