1. Streng råvarekontrol: Grundlaget for Lean Manufacturing

For vores fabrik er lean core manufacturing ikke blot en produktionsmodel, men et systematisk projekt, der løber gennem hele den industrielle kæde fra råvarevalg til færdigvarelevering. Vi fortolker dybt konnotationen af slank produktion og integrerer begreberne "eliminér spild, kontinuerlig forbedring" i hvert led af motorkernestempling. I råvareindkøbsfasen har vores fabrik bygget en streng leverandørscreenings- og materialeinspektionsmekanisme � vi går aldrig på kompromis med kernematerialekvaliteten, og alle valg er baseret på videnskabelige præstationssammenligninger for at sikre stabiliteten og overlegenheden af indkommende materialer. Følgende tabel viser den specifikke ydelsessammenligning mellem de højtydende materialer, vi bruger, og traditionelle materialer, der almindeligvis anvendes i industrien:

| Materiale Type | AC Loss (50Hz, 1.5T) | Resterende magnetisme (mT) | Soft Magnetic Performance (High-frequency Adaptability) |

|---|---|---|---|

| Højtydende amorft materiale (vores valg) | �0,3W/kg (1/3 af traditionelle materialer) | �50 (1/4 af traditionelle materialer) | Fremragende, stabil drift ved 10kHz+ |

| Traditionelt siliciumstålmateriale | �0,9W/kg | �200 | Generelt forringes ydeevnen ved 5kHz+ |

Samtidig optimerer vores fabrik indkøbs- og lagerstyringsprocessen gennem lean-tænkning, reduktion af råvareefterslæb og kapitalbelægning og realisering af effektiv allokering af ressourcer.

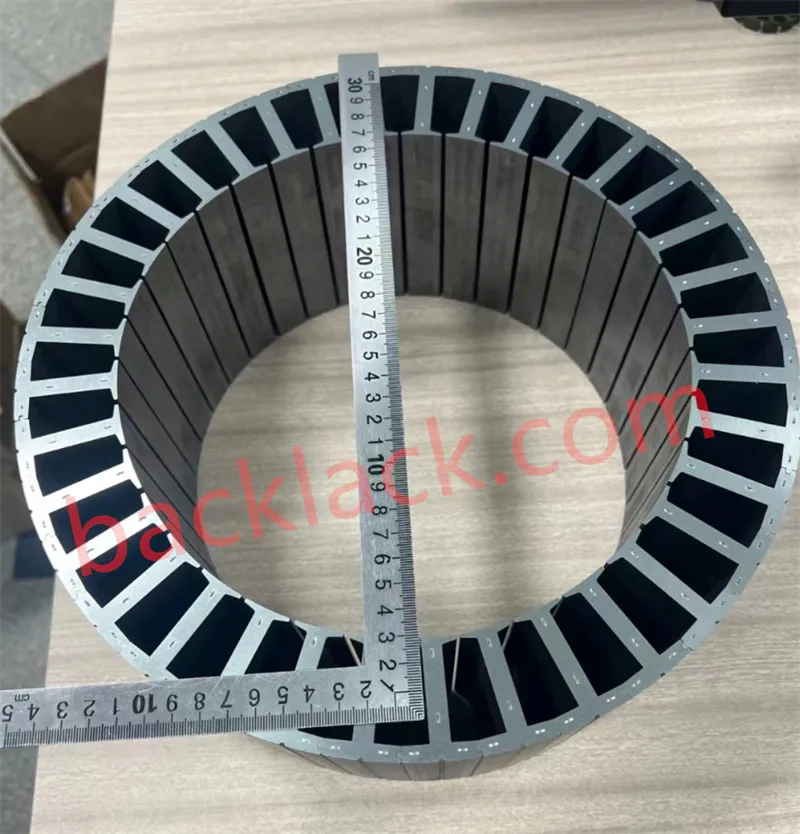

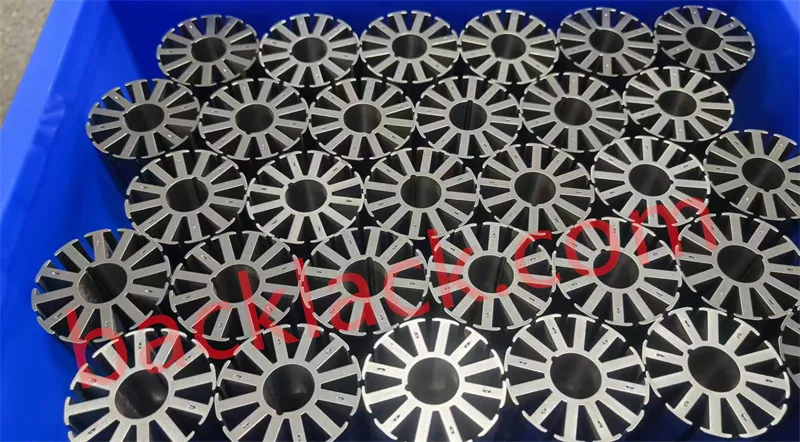

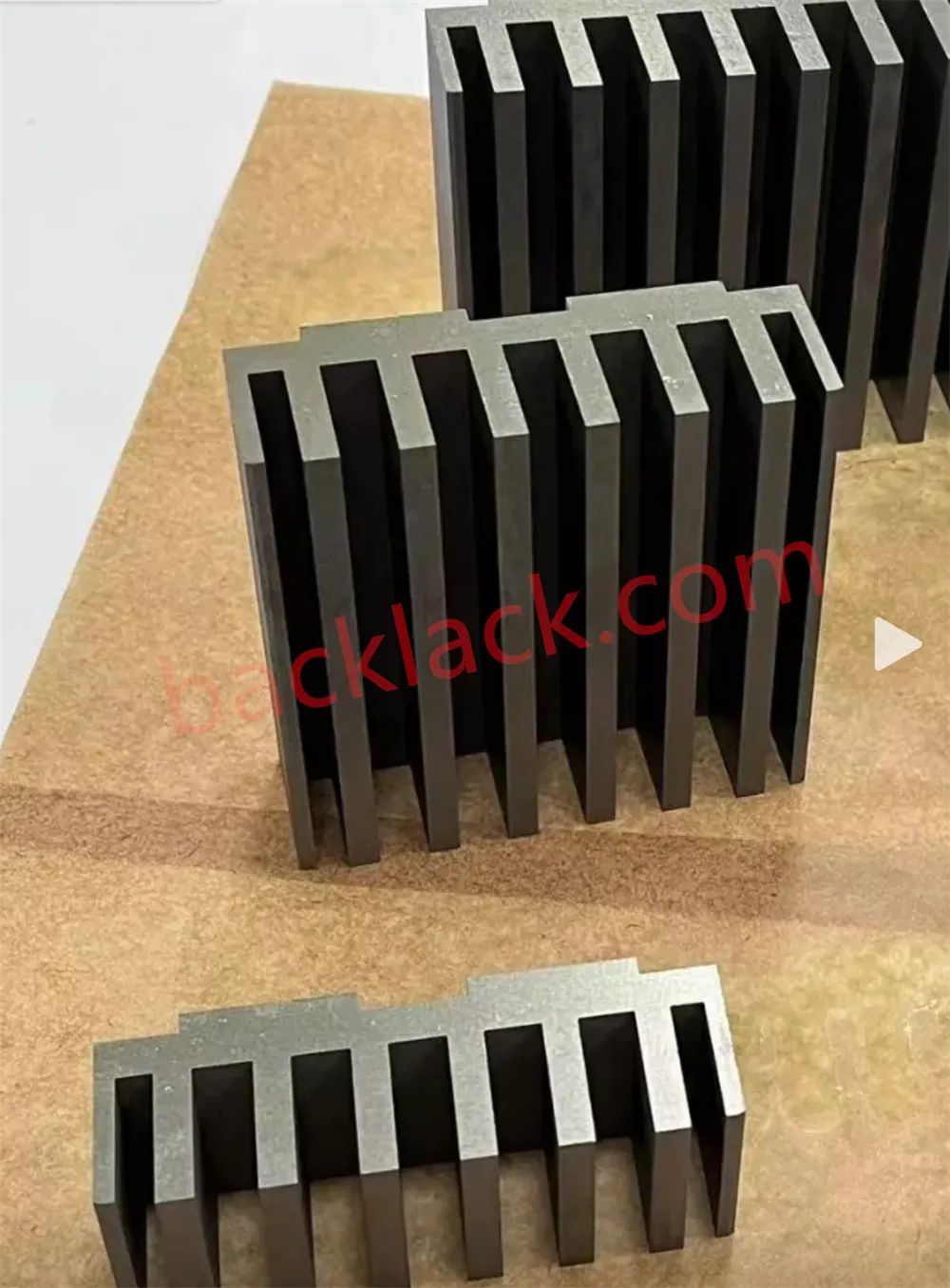

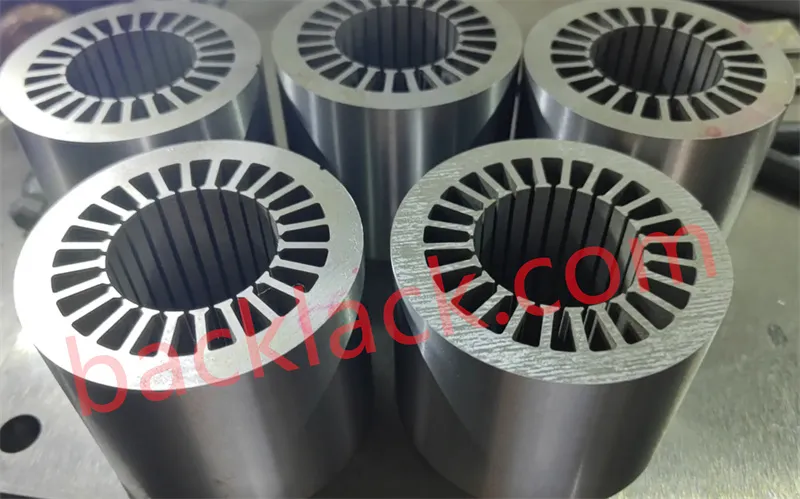

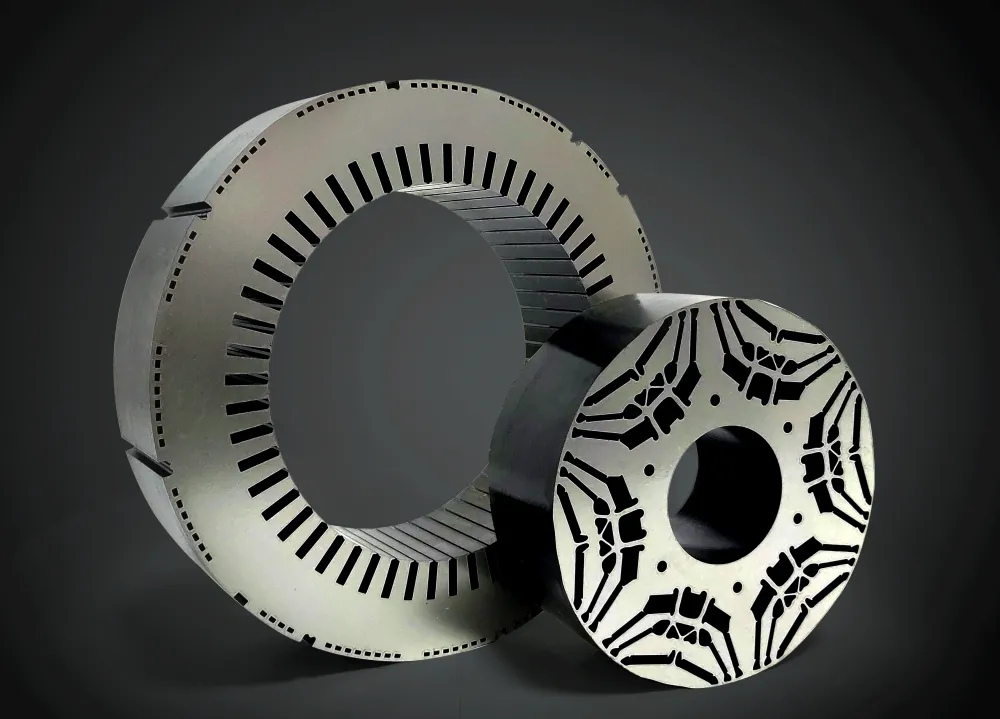

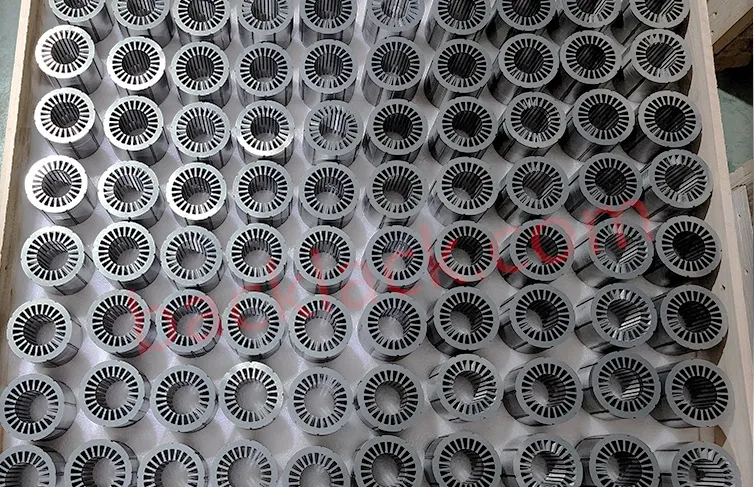

2. Smart Stempling Produktion: Effektiv & Præcis Lean Practice

I kernestemplingsproduktionsforbindelsen har vores fabrik bygget en smart produktionslinje, der integrerer avanceret udstyr og intelligent styring. Sammenlignet med traditionelle stemplingsfabrikker afspejles fordelene ved vores slanke produktionsmodel og højhastighedspræcisionsstemplingsteknologi tydeligt i følgende specifikke data:

| Sammenligningsdimension | Vores fabrik (Lean/High-Speed Precision Mode) | Traditionelle stemplingsfabrikker (almindelig tilstand)v | Forbedringseffekt |

|---|---|---|---|

| Produktionsproces links | 5 strømlinede links | 9 overflødige links | Processer reduceret med 44 %, gennemløbstid forkortet med 30 % |

| Produktionseffektivitet | Højhastighedsstempling: 400-1200 gange/min (gennemsnit 800 gange/min) | Almindelig stempling: 80-200 gange/min (gennemsnit 140 gange/min) | Effektiviteten steg med 54 %+, daglig produktion steg med 471 % |

| Dimensionsnøjagtighed og gratkontrol | Inden for IT6-niveau, grat �0,01 mm, beståelsesrate 99,8 % | IT7-8 niveau, grat �0,05 mm, gennemløbshastighed 95,2 % | Præcision forbedret med 2 niveauer, fejlprocent reduceret med 92 % |

| Fremstillingsomkostninger (pr. 1000 stk.) | USD 120 (optimeret) | USD 130 (standard) | Omkostninger reduceret med 8%, kundekøbsomkostninger sparet betydeligt |

For at sikre stabil produktionskvalitet anvender vores fabrik lean management-værktøjer såsom 5S on-site management og Kanban management til at standardisere alle operationsdetaljer, reducere menneskelige fejl og effektivt kontrollere produktionscyklussen. Hver motorkerne, der forlader vores fabrik, gennemgår streng overvågning af stemplingsprocesparametre og flerkanals kvalitetsinspektion, hvilket sikrer, at dens dimensionelle nøjagtighed, fladhed og magnetiske ydeevne fuldt ud opfylder dine høje standardkrav.

3. Tilpassede tjenester & One-Stop Process Support

Som din pålidelige procespartner tager vores fabrik altid dine behov som kernen og leverer skræddersyede stemplingsløsninger i henhold til dine forskellige anvendelsesscenarier (nye energikøretøjer, industrimotorer osv.) og tekniske krav. Uanset om du har brug for små-batch, multi-variety-tilpassede produkter eller store batch-masseproduktion, kan vi fleksibelt justere produktionsplanen for at sikre rettidig levering uden forsinkelse. Vores professionelle tekniske team har stor erfaring med motorkernestempling � fra produktdesignoptimering (for at forbedre gennemførligheden af stempling) til procesplanformulering, fra formudvikling og fejlfinding til teknisk support efter salg, vi giver dig one-stop professionel service. Vi vil tage initiativ til at kommunikere dybt med dig, forstå dine smertepunkter i produktions- og omkostningskontrolbehov og arbejde sammen med dig om at løse tekniske problemer i processen, hvilket hjælper dig med at forbedre produktets konkurrenceevne og reducere produktionsomkostningerne.

4. Globalt servicenetværk og streng kvalitetscertificering

For at drive globale kunders udvikling har vores fabrik etableret et solidt globalt salgs- og servicenetværk, der giver rettidig og effektiv rådgivning før salg og eftersalgssupport til kunder i Europa, Amerika, Asien og andre regioner. Vi overholder strengt internationale kvalitetsstandarder og relevante industriforskrifter og har bestået ISO9001 kvalitetsstyringssystemcertificering og IATF16949 bilindustriens kvalitetscertificering, hvilket lægger et solidt grundlag for, at vores produkter kan komme ind på det globale marked. I forbindelse med global udvikling med lavt kulstofindhold reagerer vores fabrik også aktivt på opfordringen til miljøbeskyttelse, optimerer løbende stemplingsproduktionsprocessen, reducerer energiforbruget med 15 % sammenlignet med industrigennemsnittet, reducerer affaldsudledning og bidrager til en bæredygtig udvikling af den globale bilindustri sammen med dig.

5. Uafbrudt forfølgelse af Lean Manufacturing

For vores fabrik er vejen til lean core-fremstilling uendelig. Vi vil altid holde fast i ånden om løbende forbedringer, følge med i tempoet i den teknologiske udvikling, løbende indføre avanceret stemplingsteknologi og intelligent udstyr og opgradere vores lean management-niveau. Vi er overbevist om, at vi med vores professionelle stemplingsstyrke, strenge kvalitetskontrolattitude og oprigtige servicekoncept vil blive en mere pålidelig procespartner for dig, arbejde sammen om at fremme innovation og udvikling af motorindustrien og bidrage med mere kraft til din globale markedsudvidelse og industrielle opgradering.

6. Invitation til at samarbejde hånd i hånd

Hvis du leder efter en motorkernestemplingsfabrik med moden slanke produktionskapacitet, pålidelig produktkvalitet, gennemsigtig omkostningskontrol og professionel one-stop service, så kontakt os venligst. Lad vores fabrik og din virksomhed arbejde hånd i hånd for at skabe en bedre fremtid for den globale bilindustri!

Om Youyou Technology

Youyou Technology Co., Ltd. har specialiseret sig i fremstilling af selvbindende præcisionskerner lavet af forskellige bløde magnetiske materialer, herunder selvbindende siliciumstål, ultratyndt siliciumstål og selvbindende specialbløde magnetiske legeringer. Vi anvender avancerede fremstillingsprocesser til præcisionsmagnetiske komponenter og leverer avancerede løsninger til bløde magnetiske kerner, der bruges i nøgleeffektkomponenter såsom højtydende motorer, højhastighedsmotorer, mellemfrekvente transformere og reaktorer.

Virksomhedens selvklæbende præcisionskerneprodukter omfatter i øjeblikket en række siliciumstålkerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B0200/B1200/B1200/B1200/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt specialkerner af blød magnetisk legering inklusive VACODUR 49 og 1J22 og 1J50.