1. Control estricto de las materias primas: la base de la fabricación ajustada

Para nuestra fábrica, la fabricación ajustada no es solo un modelo de producción, sino un proyecto sistemático que recorre toda la cadena industrial, desde la selección de la materia prima hasta la entrega del producto terminado. Interpretamos profundamente la connotación de producción ajustada e integramos los conceptos de "eliminar desperdicios, mejora continua" en cada eslabón del estampado de núcleos de motores. En la etapa de adquisición de materia prima, nuestra fábrica ha creado un estricto mecanismo de selección de proveedores e inspección de materiales: nunca comprometemos la calidad del material principal y todas las selecciones se basan en una comparación científica del desempeño para garantizar la estabilidad y superioridad de los materiales entrantes. La siguiente tabla muestra la comparación de rendimiento específica entre los materiales de alto rendimiento que adoptamos y los materiales tradicionales comúnmente utilizados en la industria:

| Tipo de material | Pérdida de CA (50 Hz, 1,5 T) | Magnetismo residual (mT) | Rendimiento magnético suave (adaptabilidad de alta frecuencia) |

|---|---|---|---|

| Material amorfo de alto rendimiento (nuestra elección) | �0,3W/kg (1/3 de los materiales tradicionales) | 50€ (1/4 de los materiales tradicionales) | Funcionamiento excelente y estable a 10 kHz+ |

| Material tradicional de acero al silicio | �0,9W/kg | �200 | General, el rendimiento se degrada a 5kHz+ |

Al mismo tiempo, nuestra fábrica optimiza el proceso de adquisición y gestión de inventario mediante un pensamiento eficiente, reduciendo los retrasos en materia prima y la ocupación de capital, y logrando una asignación eficiente de recursos.

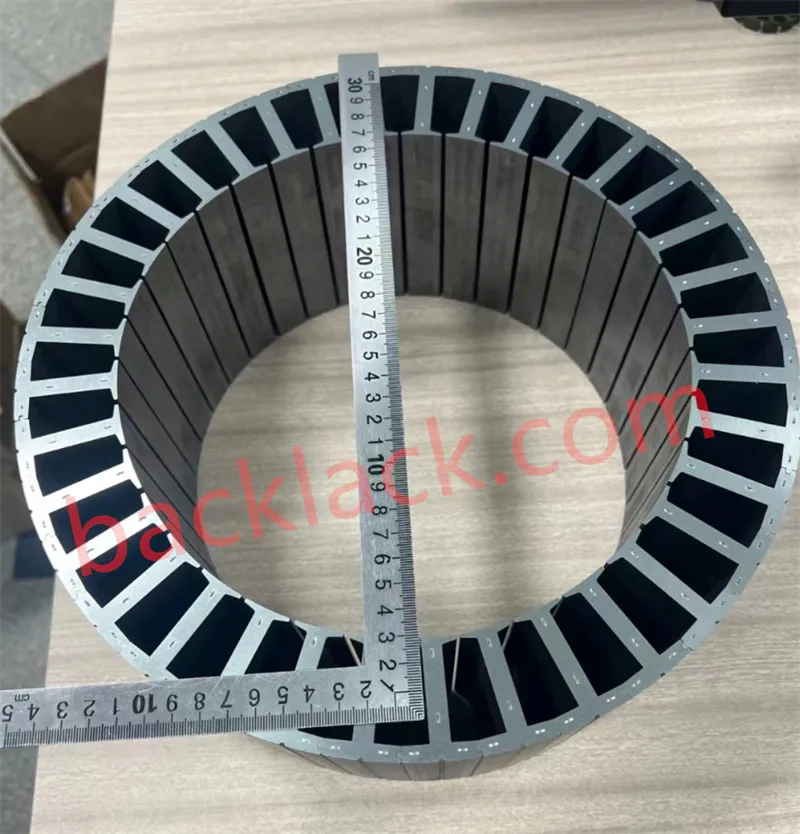

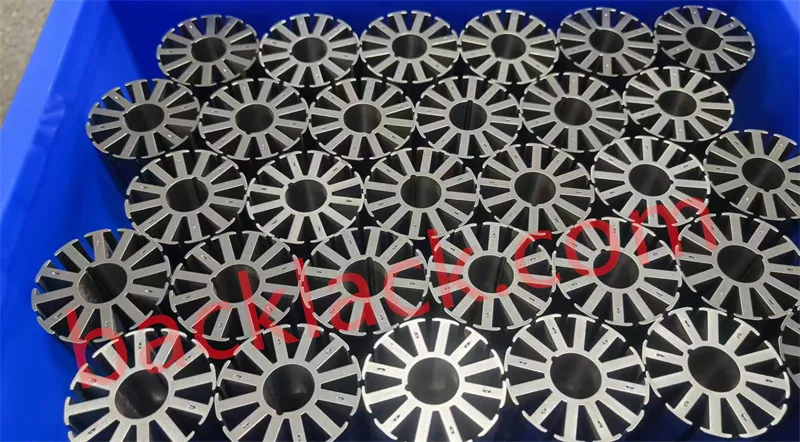

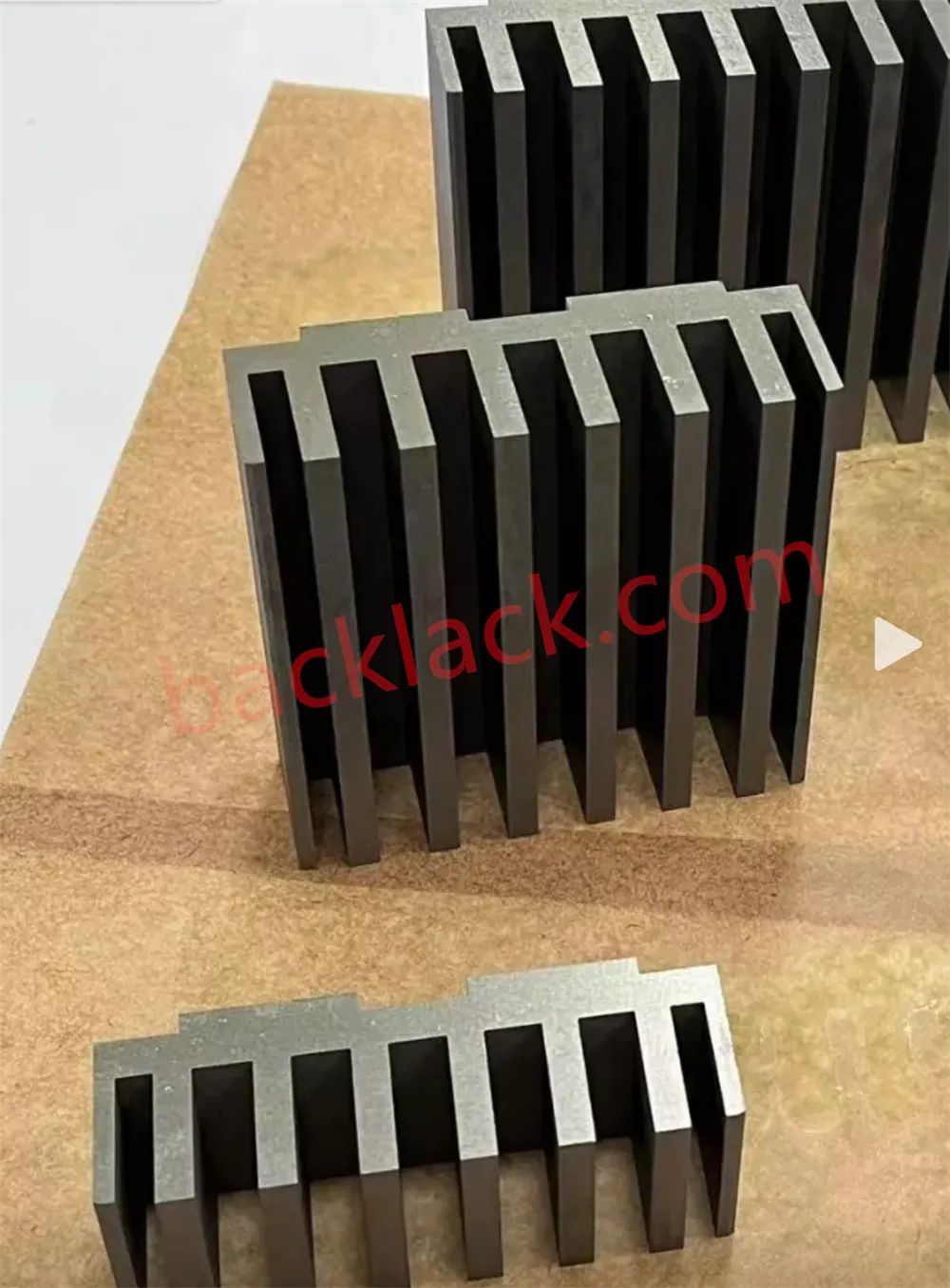

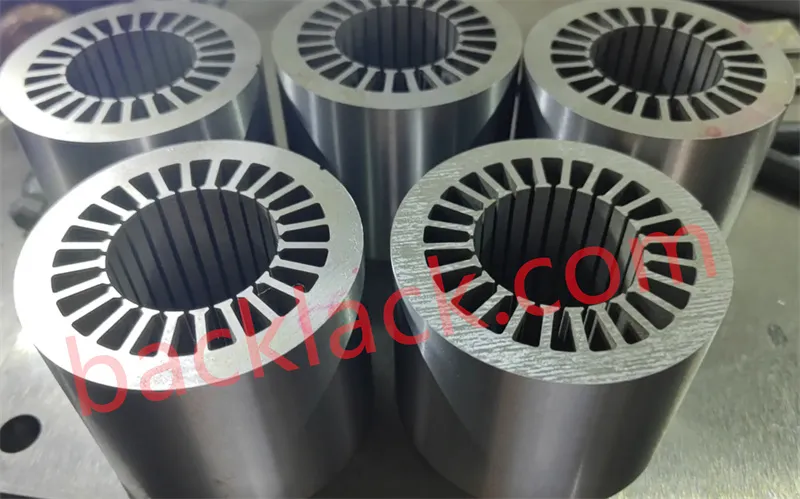

2. Producción de estampado inteligente: práctica eficiente y precisa

En el enlace central de producción de estampado, nuestra fábrica ha construido una línea de producción inteligente que integra equipos avanzados y gestión inteligente. En comparación con las fábricas de estampado tradicionales, las ventajas de nuestro modelo de producción ajustada y nuestra tecnología de estampado de precisión de alta velocidad se reflejan claramente en los siguientes datos específicos:

| Dimensión de comparación | Nuestra fábrica (modo de precisión ajustado/de alta velocidad) | Fábricas de Estampación Tradicional (Modo Ordinario)v | Efecto de mejora |

|---|---|---|---|

| Vínculos del proceso de producción | 5 enlaces optimizados | 9 enlaces redundantes | Los procesos se redujeron en un 44% y el tiempo de entrega se redujo en un 30%. |

| Eficiencia de producción | Estampado de alta velocidad: 400-1200 veces/min (promedio 800 veces/min) | Estampado ordinario: 80-200 veces/min (promedio 140 veces/min) | La eficiencia aumentó en un 54 %+, la producción diaria aumentó en un 471 % |

| Precisión dimensional y control de rebabas | Dentro del nivel IT6, rebaba de �0,01 mm, tasa de aprobación del 99,8 % | Nivel IT7-8, rebaba de �0,05 mm, tasa de aprobación 95,2 % | Precisión mejorada en 2 niveles, tasa de defectos reducida en un 92% |

| Costo de fabricación (por 1000 piezas) | USD 120 (optimizado) | USD 130 (estándar) | Costo reducido en un 8%, el costo de adquisición del cliente se ahorró significativamente |

Para garantizar una calidad de producción estable, nuestra fábrica aplica herramientas de gestión eficiente, como la gestión in situ 5S y la gestión Kanban, para estandarizar cada detalle de la operación, reducir los errores humanos y controlar eficazmente el ciclo de producción. Cada núcleo de motor que sale de nuestra fábrica se somete a un estricto control de los parámetros del proceso de estampado y a una inspección de calidad multicanal, lo que garantiza que su precisión dimensional, planitud y rendimiento magnético cumplan plenamente con sus requisitos de alto nivel.

3. Servicios personalizados y soporte de proceso integral

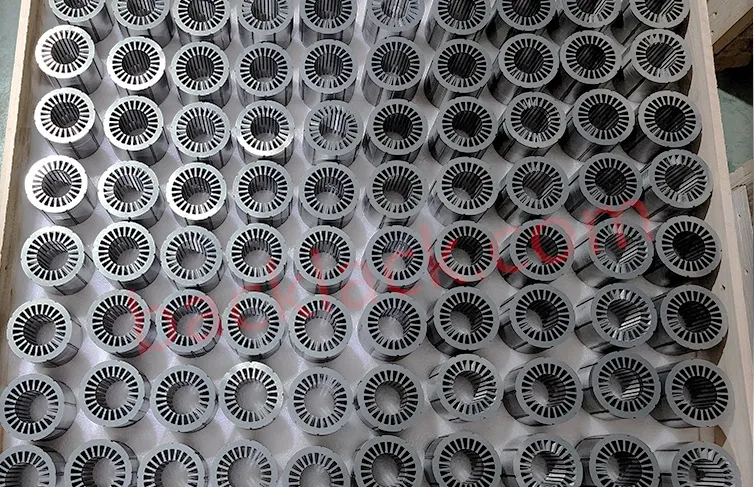

Como su socio de proceso confiable, nuestra fábrica siempre toma sus necesidades como el centro y brinda soluciones de estampado personalizadas de acuerdo con sus diferentes escenarios de aplicación (vehículos de nueva energía, motores industriales, etc.) y requisitos técnicos. Ya sea que necesite lotes pequeños, productos personalizados de variedad múltiple o producción en masa de lotes grandes, podemos ajustar de manera flexible el plan de producción para garantizar la entrega a tiempo y sin demoras. Nuestro equipo técnico profesional tiene una amplia experiencia en el estampado de núcleos de motores: desde la optimización del diseño del producto (para mejorar la viabilidad del estampado) hasta la formulación del plan de proceso, desde el desarrollo y la depuración de moldes hasta el soporte técnico posventa, le brindamos servicios profesionales integrales. Tomaremos la iniciativa de comunicarnos profundamente con usted, comprender sus puntos débiles en las necesidades de producción y control de costos, y trabajaremos con usted para resolver problemas técnicos en el proceso, ayudándolo a mejorar la competitividad del producto y reducir los costos de producción.

4. Red de servicio global y estricta certificación de calidad

Para impulsar el desarrollo de los clientes globales, nuestra fábrica ha establecido una sólida red global de ventas y servicios, brindando consultas de preventa y soporte posventa oportunas y eficientes a clientes en Europa, América, Asia y otras regiones. Cumplimos estrictamente con los estándares de calidad internacionales y las regulaciones industriales relevantes, y hemos aprobado la certificación del sistema de gestión de calidad ISO9001 y la certificación de calidad de la industria automotriz IATF16949, sentando una base sólida para que nuestros productos ingresen al mercado global. En el contexto del desarrollo global bajo en carbono, nuestra fábrica también responde activamente al llamado de la protección del medio ambiente, optimiza continuamente el proceso de producción de estampado, reduce el consumo de energía en un 15% en comparación con el promedio de la industria, reduce la descarga de desechos y contribuye al desarrollo sostenible de la industria del motor global junto con usted.

5. Búsqueda ininterrumpida de producción ajustada

Para nuestra fábrica, el camino hacia la fabricación ajustada es interminable. Siempre nos adheriremos al espíritu de mejora continua, nos mantendremos al día con el ritmo del desarrollo tecnológico, introduciremos continuamente tecnología avanzada de producción de estampado y equipos inteligentes y mejoraremos nuestro nivel de gestión eficiente. Creemos firmemente que con nuestra fuerza de estampado profesional, actitud rigurosa de control de calidad y concepto de servicio sincero, nos convertiremos en un socio de proceso más confiable para usted, trabajaremos juntos para promover la innovación y el desarrollo de la industria del motor y contribuiremos con más poder a la expansión de su mercado global y a la mejora industrial.

6. Invitación a cooperar mano a mano

Si está buscando una fábrica de estampado de núcleos de motores con capacidades maduras de producción ajustada, calidad de producto confiable, control de costos transparente y un servicio profesional integral, contáctenos. ¡Deje que nuestra fábrica y su empresa trabajen de la mano para crear un futuro mejor para la industria del motor mundial!

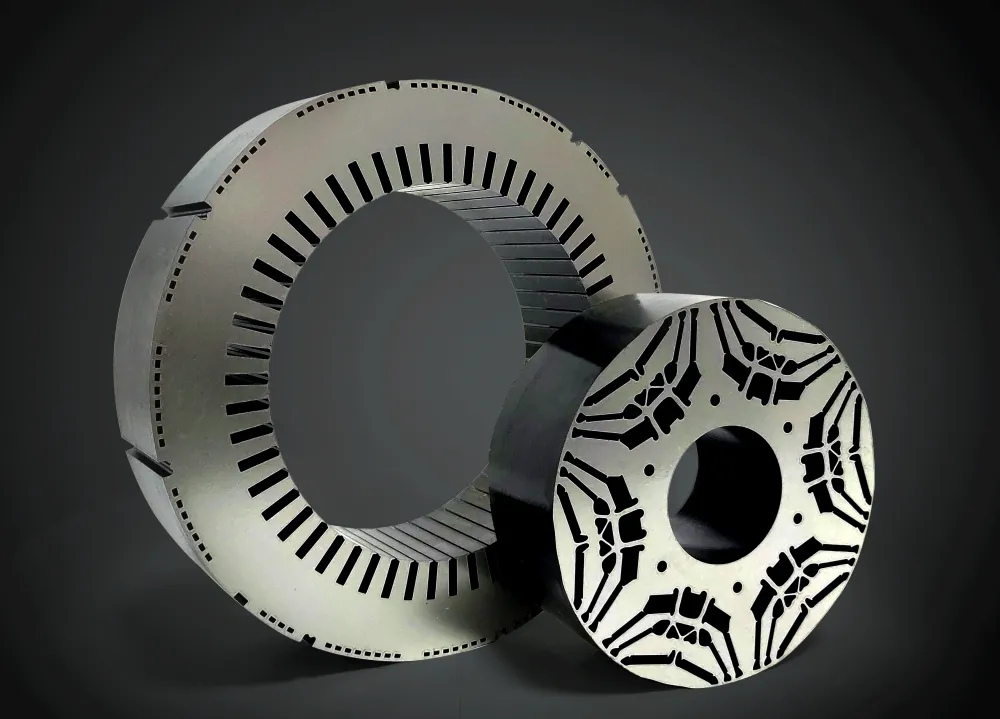

Acerca de la tecnología Youyou

Youyou Technology Co., Ltd. se especializa en la fabricación de núcleos de precisión autoadherentes hechos de diversos materiales magnéticos blandos, incluido acero al silicio autoadherente, acero al silicio ultrafino y aleaciones magnéticas blandas especiales autoadherentes. Utilizamos procesos de fabricación avanzados para componentes magnéticos de precisión, brindando soluciones avanzadas para núcleos magnéticos blandos utilizados en componentes de energía clave, como motores de alto rendimiento, motores de alta velocidad, transformadores de frecuencia media y reactores.

Los productos de núcleos de precisión autoadherentes de la empresa incluyen actualmente una gama de núcleos de acero al silicio con espesores de tira de 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) y 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), así como núcleos de aleación magnética blanda especiales, incluidos VACODUR 49, 1J22 y 1J50.