1. Controllo rigoroso delle materie prime: il fondamento della produzione snella

Per la nostra fabbrica, il lean core manufacturing non è solo un modello produttivo, ma un progetto sistematico che attraversa l’intera catena industriale, dalla selezione delle materie prime alla consegna del prodotto finito. Interpretiamo profondamente la connotazione della produzione snella e integriamo i concetti di "eliminazione degli sprechi, miglioramento continuo" in ogni anello dello stampaggio del nucleo del motore. Nella fase di approvvigionamento delle materie prime, la nostra fabbrica ha creato un rigoroso meccanismo di screening dei fornitori e di ispezione dei materiali: non compromettiamo mai la qualità dei materiali principali e tutte le selezioni si basano sul confronto scientifico delle prestazioni per garantire la stabilità e la superiorità dei materiali in entrata. Nella tabella seguente è riportato il confronto prestazionale specifico tra i materiali ad alte prestazioni da noi adottati e i materiali tradizionali comunemente utilizzati nel settore:

| Tipo materiale | AC Loss (50Hz, 1.5T) | Magnetismo residuo (mT) | Prestazioni magnetiche morbide (adattabilità alle alte frequenze) |

|---|---|---|---|

| Materiale amorfo ad alte prestazioni (la nostra scelta) | �0,3W/kg (1/3 dei materiali tradizionali) | �50 (1/4 dei materiali tradizionali) | Funzionamento eccellente e stabile a 10kHz+ |

| Materiale tradizionale in acciaio al silicio | �0,9 W/kg | �200 | In generale, le prestazioni peggiorano a 5kHz+ |

Allo stesso tempo, la nostra fabbrica ottimizza il processo di approvvigionamento e gestione delle scorte attraverso il pensiero snello, riducendo gli arretrati di materie prime e l'occupazione di capitale e realizzando un'allocazione efficiente delle risorse.

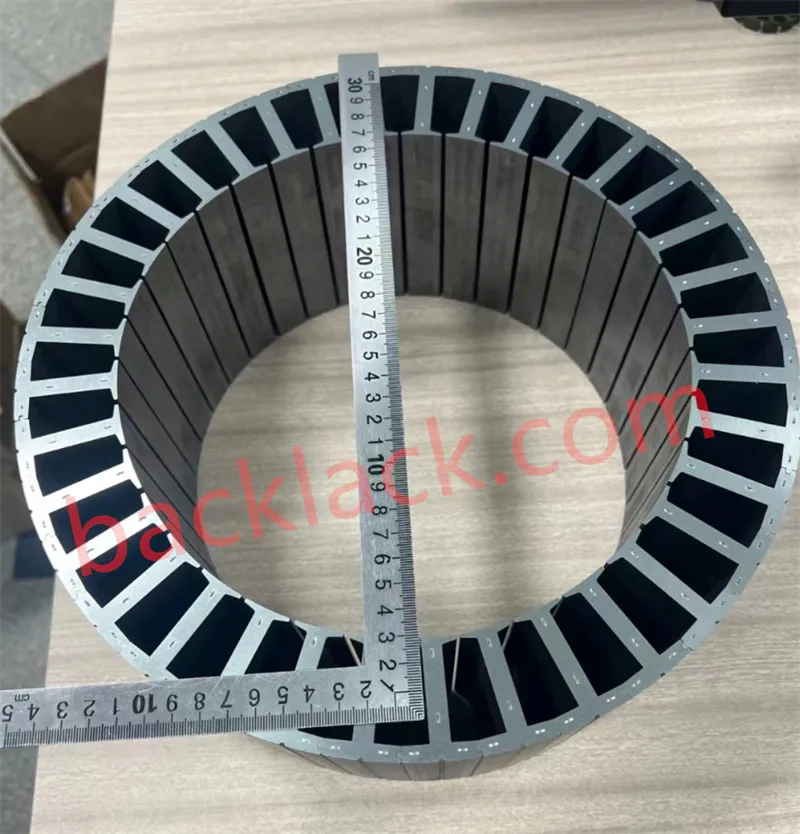

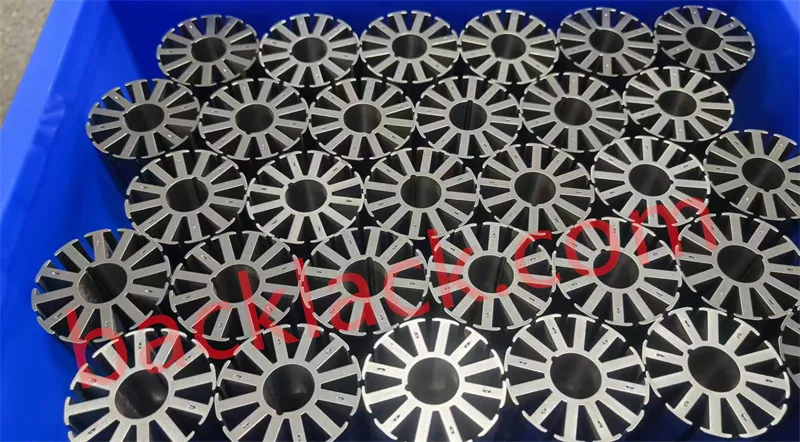

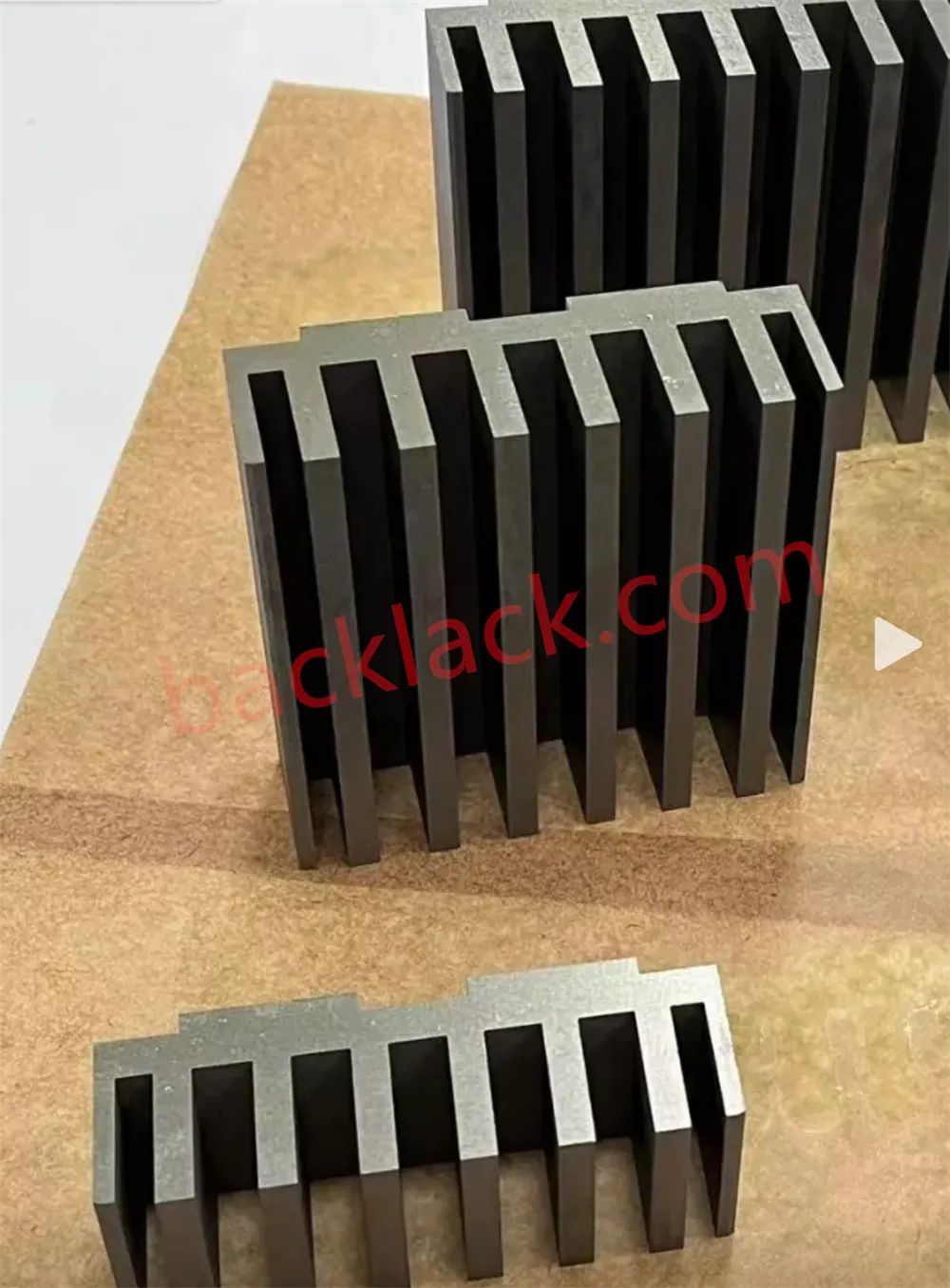

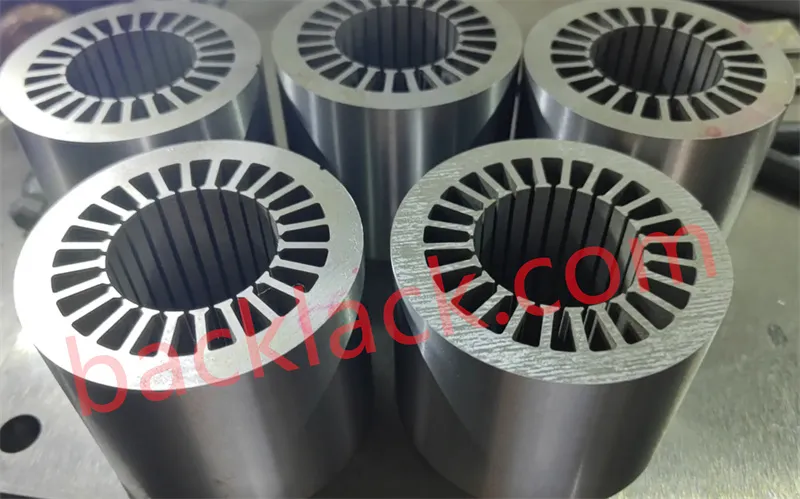

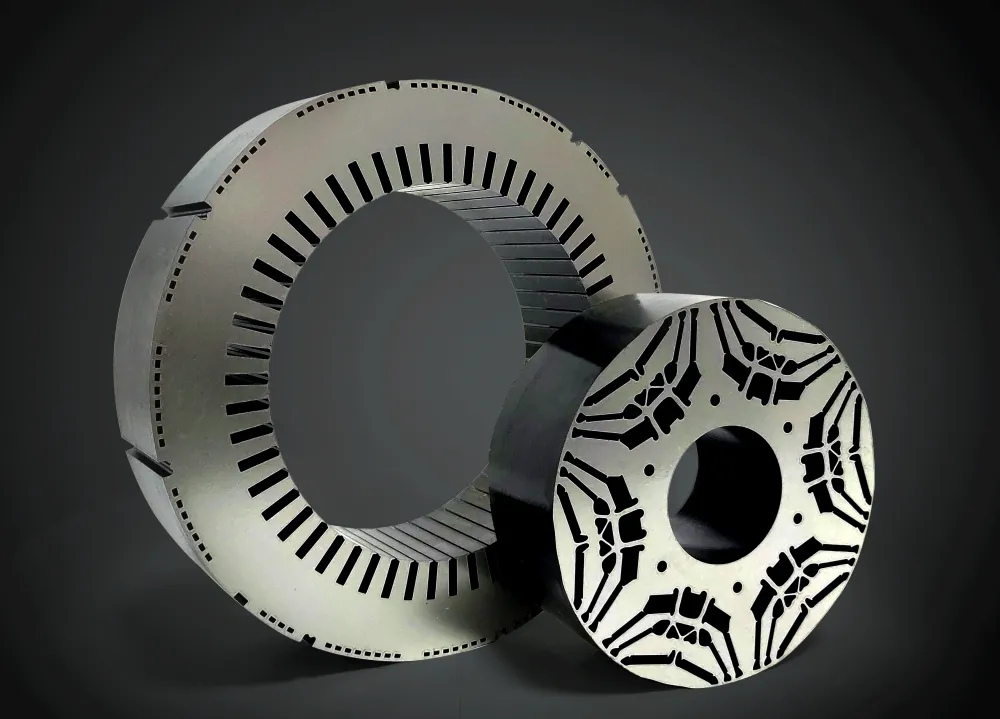

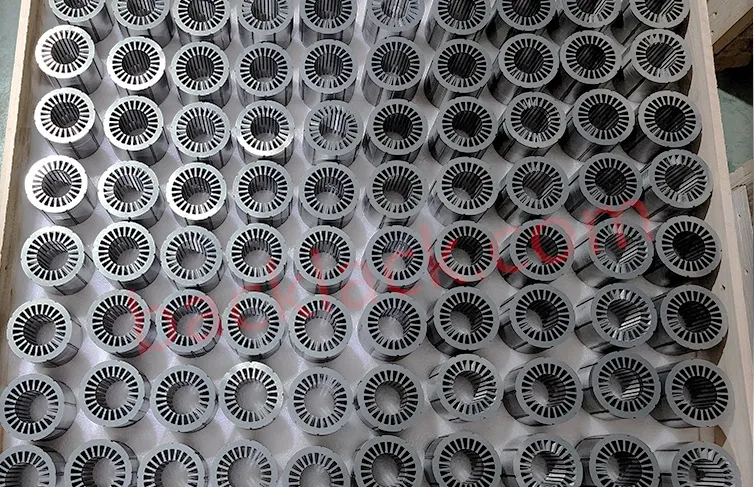

2. Produzione di stampaggio intelligente: pratica snella efficiente e precisa

Nel collegamento di produzione dello stampaggio principale, la nostra fabbrica ha costruito una linea di produzione intelligente che integra attrezzature avanzate e gestione intelligente. Rispetto alle tradizionali fabbriche di stampaggio, i vantaggi del nostro modello di produzione snella e della tecnologia di stampaggio di precisione ad alta velocità si riflettono chiaramente nei seguenti dati specifici:

| Dimensione di confronto | La nostra fabbrica (modalità Lean/Precisione ad alta velocità) | Fabbriche di stampaggio tradizionali (modalità ordinaria)v | Effetto di miglioramento |

|---|---|---|---|

| Collegamenti al processo di produzione | 5 collegamenti semplificati | 9 collegamenti ridondanti | Processi ridotti del 44%, lead time ridotti del 30% |

| Efficienza produttiva | Timbratura ad alta velocità: 400-1200 volte/min (in media 800 volte/min) | Timbratura ordinaria: 80-200 volte/min (mediamente 140 volte/min) | L'efficienza è aumentata del 54%+, la produzione giornaliera è aumentata del 471% |

| Precisione dimensionale e controllo delle bave | Entro il livello IT6, bava �0,01 mm, velocità di superamento 99,8% | Livello IT7-8, bava �0,05 mm, velocità di superamento 95,2% | Precisione migliorata di 2 livelli, tasso di difetti ridotto del 92% |

| Costo di produzione (per 1000 pezzi) | USD 120 (ottimizzato) | 130 USD (standard) | Costo ridotto dell'8%, costo di approvvigionamento del cliente notevolmente ridotto |

Per garantire una qualità di produzione stabile, la nostra fabbrica applica strumenti di gestione snella come la gestione in loco 5S e la gestione Kanban per standardizzare ogni dettaglio operativo, ridurre gli errori umani e controllare efficacemente il ciclo di produzione. Ogni nucleo del motore che lascia la nostra fabbrica è sottoposto a un rigoroso monitoraggio dei parametri del processo di stampaggio e a un controllo di qualità multicanale, garantendo che la sua precisione dimensionale, planarità e prestazioni magnetiche soddisfino pienamente i vostri requisiti di standard elevati.

3. Servizi personalizzati e supporto unico per i processi

In qualità di partner di processo affidabile, la nostra fabbrica prende sempre le vostre esigenze al centro e fornisce soluzioni di stampaggio personalizzate in base ai diversi scenari applicativi (veicoli a nuova energia, motori industriali, ecc.) e ai requisiti tecnici. Sia che tu abbia bisogno di prodotti personalizzati in piccoli lotti, con più varietà o di produzione di massa in lotti di grandi dimensioni, possiamo adattare in modo flessibile il piano di produzione per garantire consegne puntuali senza ritardi. Il nostro team tecnico professionale ha una ricca esperienza nello stampaggio di nuclei di motori: dall'ottimizzazione della progettazione del prodotto (per migliorare la fattibilità dello stampaggio) alla formulazione del piano di processo, dallo sviluppo e debug dello stampo al supporto tecnico post-vendita, vi forniamo servizi professionali completi. Prenderemo l'iniziativa per comunicare con voi in modo approfondito, comprendere i vostri punti critici nelle esigenze di produzione e controllo dei costi e lavoreremo con voi per risolvere i problemi tecnici nel processo, aiutandovi a migliorare la competitività del prodotto e a ridurre i costi di produzione.

4. Rete di assistenza globale e rigorosa certificazione di qualità

Per guidare lo sviluppo dei clienti globali, la nostra fabbrica ha creato una solida rete globale di vendita e assistenza, fornendo consulenza pre-vendita tempestiva ed efficiente e supporto post-vendita ai clienti in Europa, America, Asia e altre regioni. Rispettiamo rigorosamente gli standard di qualità internazionali e le normative di settore pertinenti e abbiamo superato la certificazione del sistema di gestione della qualità ISO9001 e la certificazione di qualità dell'industria automobilistica IATF16949, ponendo solide basi affinché i nostri prodotti entrino nel mercato globale. Nel contesto dello sviluppo globale a basse emissioni di carbonio, la nostra fabbrica risponde attivamente anche alla chiamata alla tutela dell’ambiente, ottimizza continuamente il processo di produzione dello stampaggio, riduce il consumo energetico del 15% rispetto alla media del settore, riduce lo scarico dei rifiuti e contribuisce insieme a voi allo sviluppo sostenibile dell’industria automobilistica globale.

5. Perseguimento ininterrotto della produzione snella

Per la nostra fabbrica, la strada verso la produzione snella è infinita. Aderiremo sempre allo spirito di miglioramento continuo, staremo al passo con il ritmo dello sviluppo tecnologico, introdurremo continuamente tecnologie avanzate di produzione di stampaggio e attrezzature intelligenti e aggiorneremo il nostro livello di gestione snella. Crediamo fermamente che con la nostra forza di stampaggio professionale, l'atteggiamento rigoroso nel controllo della qualità e il concetto di servizio sincero, diventeremo per voi un partner di processo più affidabile, lavoreremo insieme per promuovere l'innovazione e lo sviluppo dell'industria automobilistica e forniremo più potere alla vostra espansione del mercato globale e al miglioramento industriale.

6. Invito a cooperare mano nella mano

Se stai cercando una fabbrica per lo stampaggio di nuclei di motori con capacità mature di produzione snella, qualità del prodotto affidabile, controllo trasparente dei costi e un servizio professionale e completo, contattaci. Lascia che la nostra fabbrica e la tua azienda lavorino fianco a fianco per creare un futuro migliore per l'industria automobilistica globale!

Informazioni su Youyou Tecnologia

Youyou Technology Co., Ltd. è specializzata nella produzione di nuclei di precisione autoleganti realizzati con vari materiali magnetici morbidi, tra cui acciaio al silicio autoadesivante, acciaio al silicio ultrasottile e leghe magnetiche morbide speciali autoleganti. Utilizziamo processi di produzione avanzati per componenti magnetici di precisione, fornendo soluzioni avanzate per nuclei magnetici morbidi utilizzati in componenti di potenza chiave come motori ad alte prestazioni, motori ad alta velocità, trasformatori a media frequenza e reattori.

I prodotti con nucleo di precisione autoadesivi dell'azienda attualmente includono una gamma di nuclei in acciaio al silicio con spessori di nastro di 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) e 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), nonché nuclei speciali in lega magnetica morbida tra cui VACODUR 49 e 1J22 e 1J50.