1. Strenge Rohstoffkontrolle: Die Grundlage der Lean Manufacturing

Für unsere Fabrik ist Lean Core Manufacturing nicht nur ein Produktionsmodell, sondern ein systematisches Projekt, das die gesamte Industriekette von der Rohstoffauswahl bis zur Lieferung des fertigen Produkts durchläuft. Wir interpretieren die Bedeutung von Lean Production tiefgreifend und integrieren die Konzepte „Verschwendung eliminieren, kontinuierliche Verbesserung“ in alle Teile der Motorkernstanzung. In der Phase der Rohstoffbeschaffung hat unser Werk einen strengen Lieferantenscreening- und Materialinspektionsmechanismus aufgebaut – bei der Qualität des Kernmaterials gehen wir keine Kompromisse ein und alle Auswahlen basieren auf wissenschaftlichen Leistungsvergleichen, um die Stabilität und Überlegenheit der eingehenden Materialien sicherzustellen. Die folgende Tabelle zeigt den spezifischen Leistungsvergleich zwischen den von uns verwendeten Hochleistungsmaterialien und den in der Branche üblicherweise verwendeten traditionellen Materialien:

| Materialtyp | AC-Verlust (50 Hz, 1,5 T) | Restmagnetismus (mT) | Weichmagnetische Leistung (Hochfrequenzanpassungsfähigkeit) |

|---|---|---|---|

| Amorphes Hochleistungsmaterial (unsere Wahl) | �0,3 W/kg (1/3 herkömmlicher Materialien) | �50 (1/4 der herkömmlichen Materialien) | Hervorragender, stabiler Betrieb bei 10 kHz+ |

| Traditionelles Siliziumstahlmaterial | �0,9W/kg | �200 | Im Allgemeinen nimmt die Leistung bei 5 kHz+ ab |

Gleichzeitig optimiert unsere Fabrik den Beschaffungs- und Bestandsverwaltungsprozess durch Lean-Denken, die Reduzierung von Rohstoffrückständen und Kapitalbelegung sowie die Realisierung einer effizienten Ressourcenallokation.

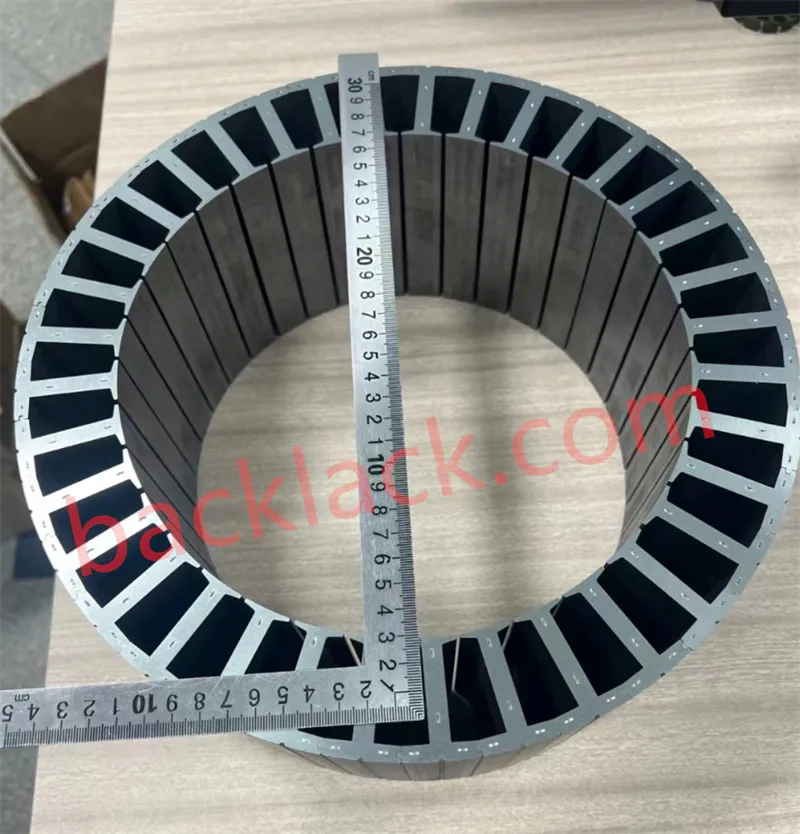

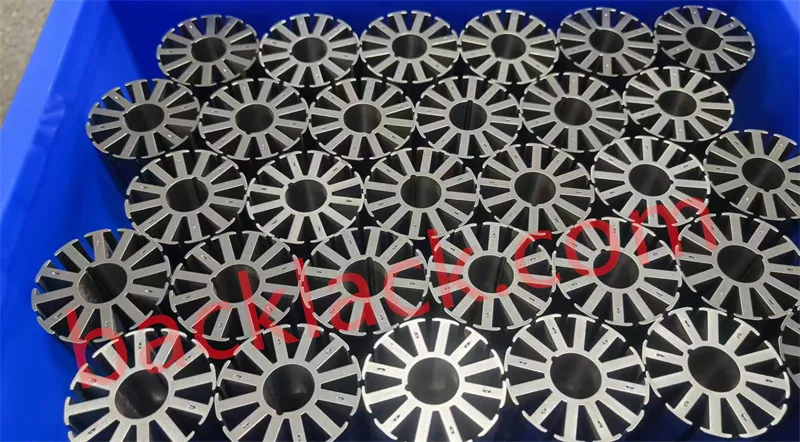

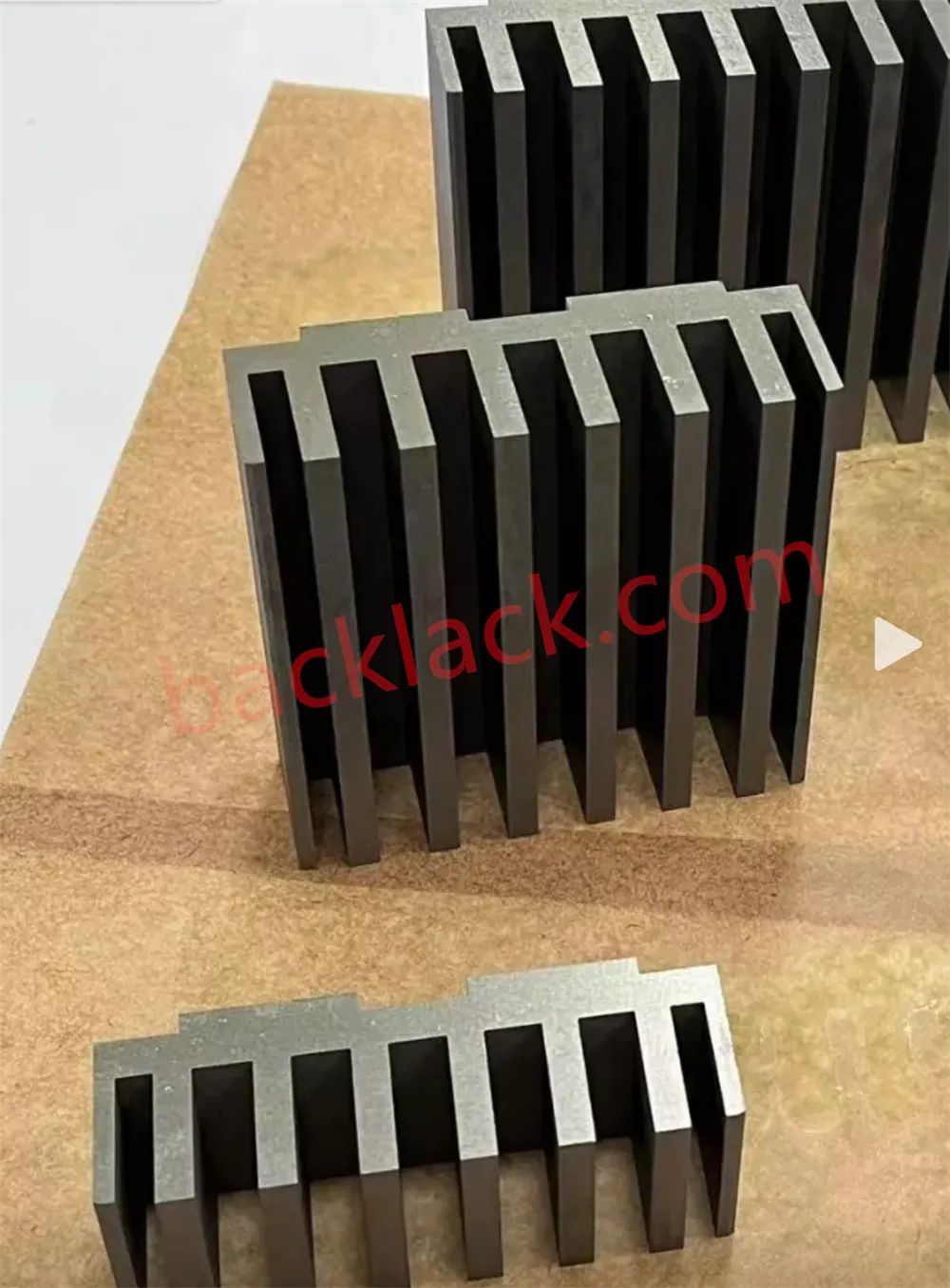

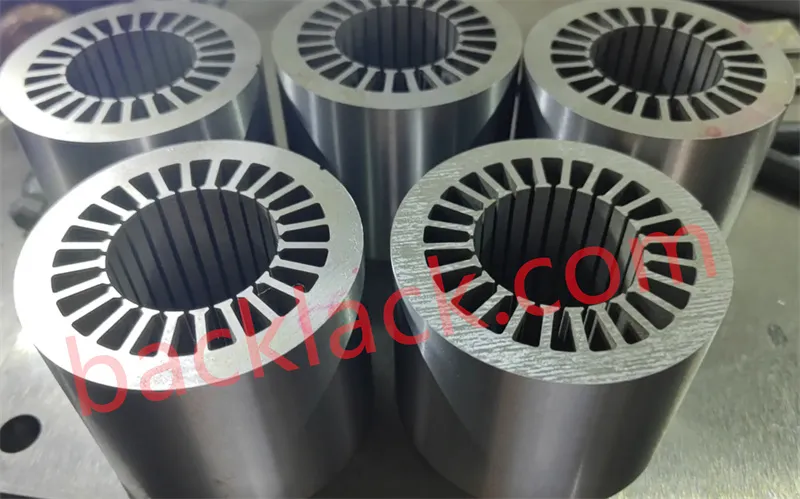

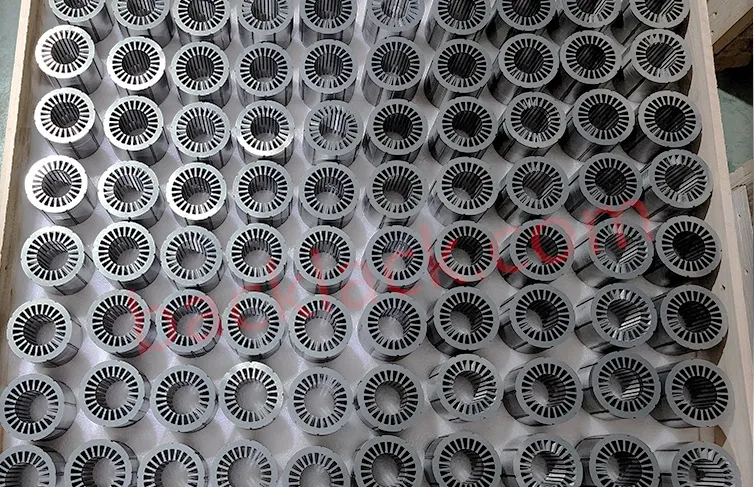

2. Intelligente Stanzproduktion: Effiziente und präzise Lean-Praxis

Im Kernbereich der Stanzproduktion hat unser Werk eine intelligente Produktionslinie gebaut, die fortschrittliche Ausrüstung und intelligentes Management integriert. Im Vergleich zu herkömmlichen Stanzfabriken spiegeln sich die Vorteile unseres schlanken Produktionsmodells und der Hochgeschwindigkeits-Präzisionsstanztechnologie deutlich in den folgenden spezifischen Daten wider:

| Vergleichsdimension | Unsere Fabrik (Lean/High-Speed-Präzisionsmodus) | Traditionelle Stanzfabriken (normaler Modus)v | Verbesserungseffekt |

|---|---|---|---|

| Links zum Produktionsprozess | 5 optimierte Links | 9 redundante Links | Prozesse um 44 % reduziert, Durchlaufzeit um 30 % verkürzt |

| Produktionseffizienz | Hochgeschwindigkeitsprägen: 400–1200 Mal/Min. (durchschnittlich 800 Mal/Min.) | Normales Stempeln: 80–200 Mal/Minute (durchschnittlich 140 Mal/Minute) | Effizienz um über 54 % gesteigert, Tagesleistung um 471 % gesteigert |

| Maßgenauigkeit und Gratkontrolle | Innerhalb des IT6-Niveaus, Grat ≤ 0,01 mm, Erfolgsquote 99,8 % | IT7-8-Niveau, Grat �0,05 mm, Erfolgsquote 95,2 % | Präzision um 2 Stufen verbessert, Fehlerrate um 92 % reduziert |

| Herstellungskosten (pro 1000 Stück) | 120 USD (optimiert) | 130 USD (Standard) | Kosten um 8 % gesenkt, Beschaffungskosten für Kunden deutlich eingespart |

Um eine stabile Produktionsqualität zu gewährleisten, setzt unsere Fabrik Lean-Management-Tools wie 5S-Vor-Ort-Management und Kanban-Management ein, um jedes Betriebsdetail zu standardisieren, menschliche Fehler zu reduzieren und den Produktionszyklus effektiv zu steuern. Jeder Motorkern, der unser Werk verlässt, wird einer strengen Überwachung der Stanzprozessparameter und einer mehrkanaligen Qualitätsprüfung unterzogen, um sicherzustellen, dass seine Maßgenauigkeit, Ebenheit und magnetische Leistung Ihren hohen Standardanforderungen vollständig entsprechen.

3. Maßgeschneiderte Services und Prozessunterstützung aus einer Hand

Als Ihr zuverlässiger Prozesspartner stellt unser Werk stets Ihre Bedürfnisse in den Mittelpunkt und bietet maßgeschneiderte Stanzlösungen entsprechend Ihren unterschiedlichen Anwendungsszenarien (Fahrzeuge mit neuer Energie, Industriemotoren usw.) und technischen Anforderungen. Ganz gleich, ob Sie Kleinserien, kundenspezifische Produkte in mehreren Varianten oder eine Massenproduktion in Großserien benötigen: Wir können den Produktionsplan flexibel anpassen, um eine pünktliche Lieferung ohne Verzögerung sicherzustellen. Unser professionelles technisches Team verfügt über umfangreiche Erfahrung im Stanzen von Motorkernen – von der Optimierung des Produktdesigns (zur Verbesserung der Stanzdurchführbarkeit) bis zur Formulierung von Prozessplänen, von der Formenentwicklung und Fehlerbehebung bis hin zum technischen Kundendienst nach dem Verkauf bieten wir Ihnen professionelle Dienstleistungen aus einer Hand. Wir werden die Initiative ergreifen, um intensiv mit Ihnen zu kommunizieren, Ihre Schwachstellen in der Produktion und den Anforderungen an die Kostenkontrolle zu verstehen und gemeinsam mit Ihnen technische Probleme im Prozess zu lösen, um Ihnen dabei zu helfen, die Wettbewerbsfähigkeit Ihrer Produkte zu verbessern und die Produktionskosten zu senken.

4. Globales Servicenetzwerk und strenge Qualitätszertifizierung

Um die Entwicklung globaler Kunden voranzutreiben, hat unser Werk ein solides globales Vertriebs- und Servicenetzwerk aufgebaut, das Kunden in Europa, Amerika, Asien und anderen Regionen zeitnahe und effiziente Vorverkaufsberatung und After-Sales-Unterstützung bietet. Wir halten uns strikt an internationale Qualitätsstandards und relevante Branchenvorschriften und haben die ISO9001-Zertifizierung für das Qualitätsmanagementsystem und die IATF16949-Qualitätszertifizierung für die Automobilindustrie bestanden und damit eine solide Grundlage für den Eintritt unserer Produkte auf den Weltmarkt gelegt. Im Rahmen der globalen kohlenstoffarmen Entwicklung reagiert unser Werk auch aktiv auf den Ruf des Umweltschutzes, optimiert kontinuierlich den Stanzproduktionsprozess, reduziert den Energieverbrauch um 15 % im Vergleich zum Branchendurchschnitt, reduziert die Abfallentsorgung und trägt gemeinsam mit Ihnen zur nachhaltigen Entwicklung der globalen Automobilindustrie bei.

5. Ununterbrochenes Streben nach Lean Manufacturing

Für unsere Fabrik ist der Weg der Lean-Core-Fertigung endlos. Wir werden stets dem Geist der kontinuierlichen Verbesserung folgen, mit dem Tempo der technologischen Entwicklung Schritt halten, kontinuierlich fortschrittliche Stanzproduktionstechnologie und intelligente Ausrüstung einführen und unser Lean-Management-Level verbessern. Wir sind fest davon überzeugt, dass wir mit unserer professionellen Stanzstärke, unserer strengen Qualitätskontrolleinstellung und unserem aufrichtigen Servicekonzept ein zuverlässigerer Prozesspartner für Sie werden, gemeinsam die Innovation und Entwicklung der Automobilindustrie vorantreiben und mehr Kraft für Ihre globale Marktexpansion und industrielle Modernisierung beitragen.

6. Einladung zur Hand-in-Hand-Zusammenarbeit

Wenn Sie auf der Suche nach einer Fabrik zum Stanzen von Motorkernen mit ausgereiften Lean-Production-Fähigkeiten, zuverlässiger Produktqualität, transparenter Kostenkontrolle und professionellem Service aus einer Hand sind, kontaktieren Sie uns bitte. Lassen Sie unsere Fabrik und Ihr Unternehmen Hand in Hand arbeiten, um eine bessere Zukunft für die globale Automobilindustrie zu schaffen!

Über Youyou Technology

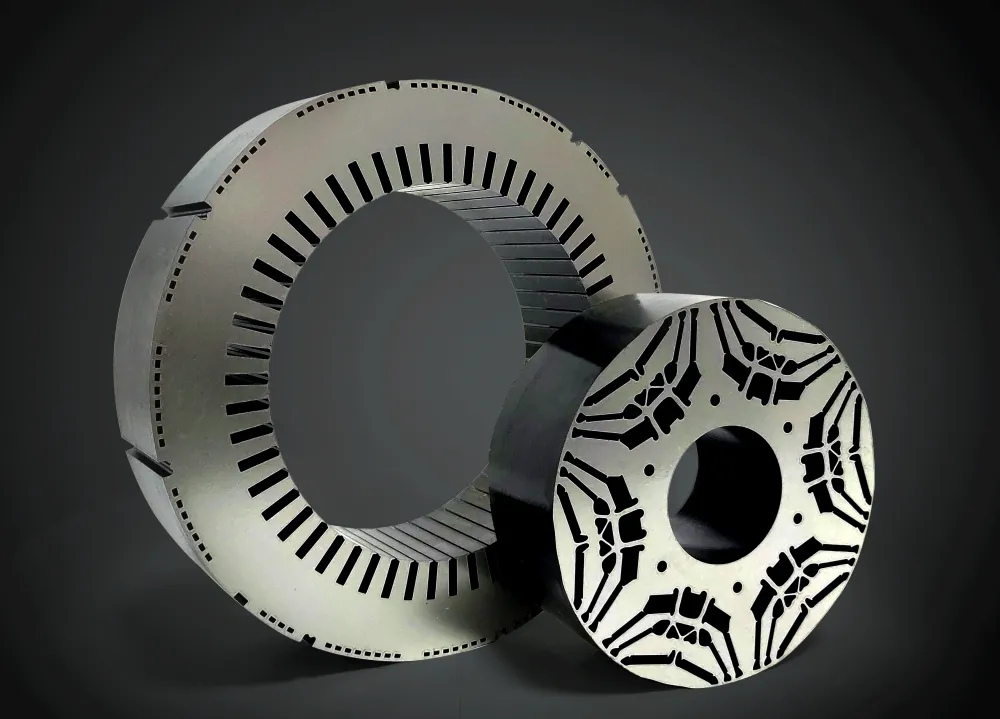

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstbindenden Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter selbstbindender Siliziumstahl, ultradünner Siliziumstahl und selbstbindende weichmagnetische Speziallegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich VACODUR 49 und 1J22 und 1J50.