1. Contrôle strict des matières premières : le fondement du Lean Manufacturing

Pour notre usine, le Lean Core Manufacturing n’est pas seulement un modèle de production, mais un projet systématique qui traverse toute la chaîne industrielle, depuis la sélection des matières premières jusqu’à la livraison du produit fini. Nous interprétons en profondeur la connotation de production au plus juste et intégrons les concepts « d'élimination du gaspillage, d'amélioration continue » dans chaque maillon de l'emboutissage du noyau du moteur. Au stade de l'approvisionnement en matières premières, notre usine a mis en place un mécanisme strict de sélection des fournisseurs et d'inspection des matériaux : nous ne faisons jamais de compromis sur la qualité des matériaux de base, et toutes les sélections sont basées sur une comparaison des performances scientifiques pour garantir la stabilité et la supériorité des matériaux entrants. Le tableau suivant montre la comparaison des performances spécifiques entre les matériaux hautes performances que nous adoptons et les matériaux traditionnels couramment utilisés dans l'industrie :

| Type de matériau | Perte CA (50 Hz, 1,5 T) | Magnétisme résiduel (mT) | Performance magnétique douce (adaptabilité haute fréquence) |

|---|---|---|---|

| Matériau amorphe haute performance (notre choix) | �0,3W/kg (1/3 des matériaux traditionnels) | 50 € (1/4 des matériaux traditionnels) | Fonctionnement excellent et stable à 10 kHz+ |

| Matériau traditionnel en acier au silicium | �0,9 W/kg | 200 € | Général, les performances se dégradent à 5 kHz+ |

Dans le même temps, notre usine optimise le processus d'approvisionnement et de gestion des stocks grâce à une réflexion Lean, réduisant les retards de matières premières et l'occupation du capital, et réalisant une allocation efficace des ressources.

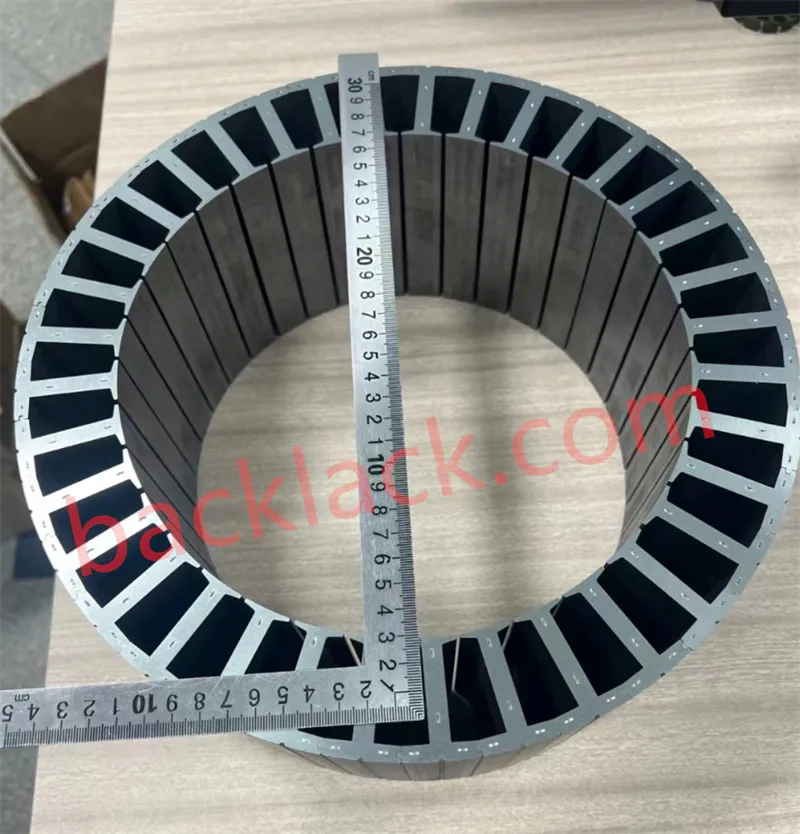

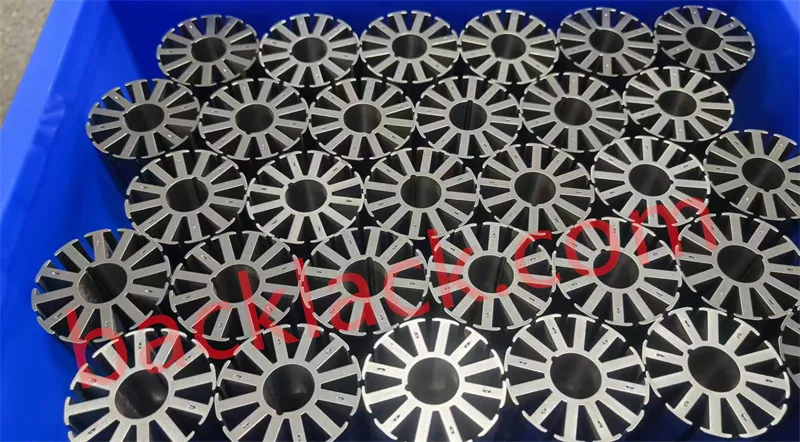

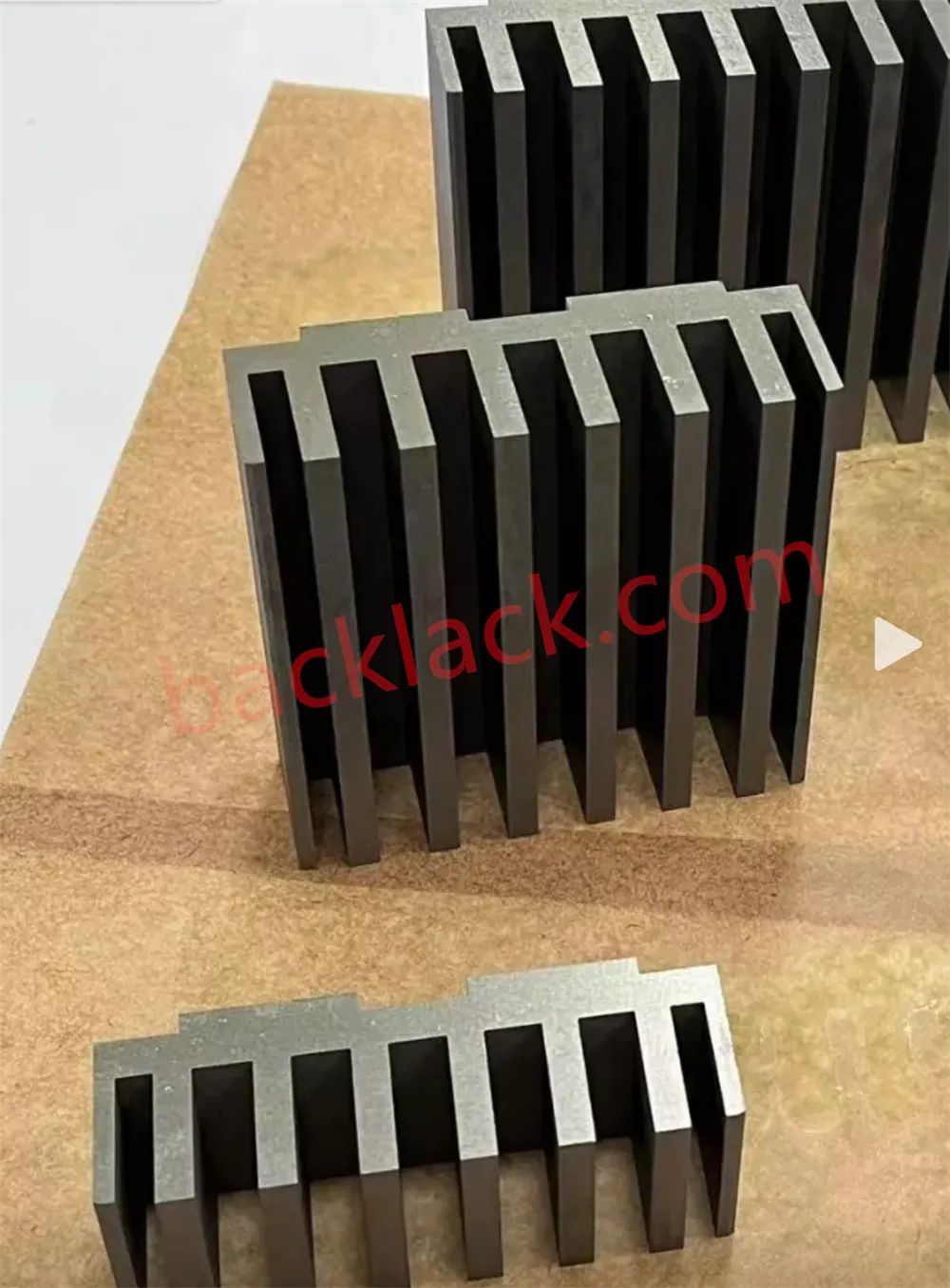

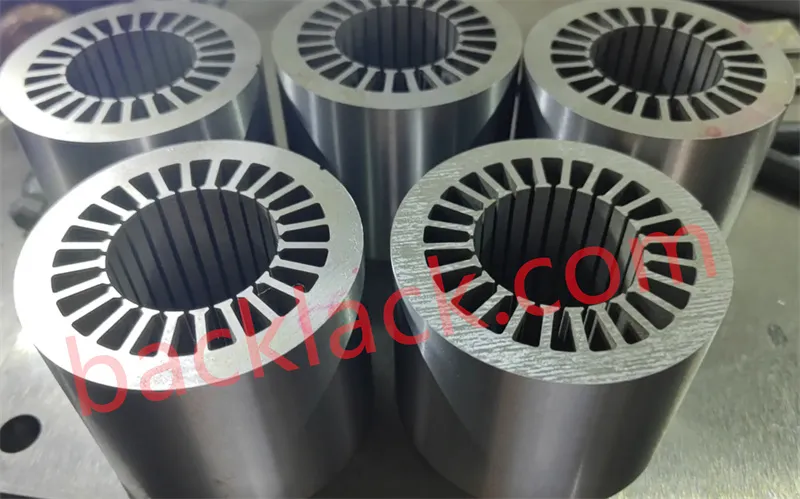

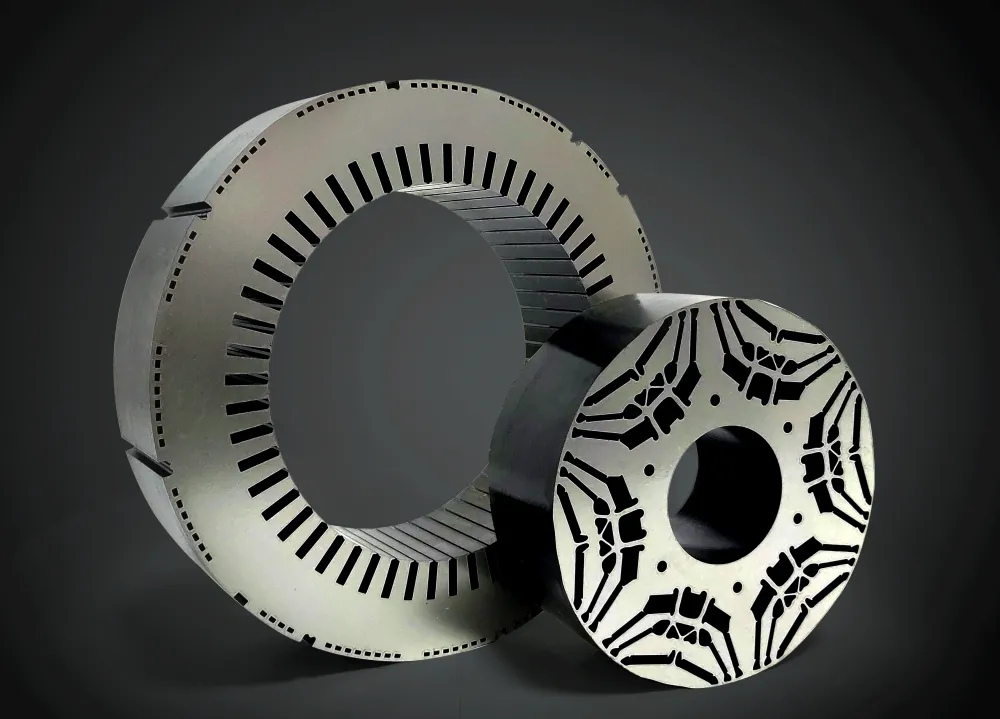

2. Production d’estampage intelligente : pratique Lean efficace et précise

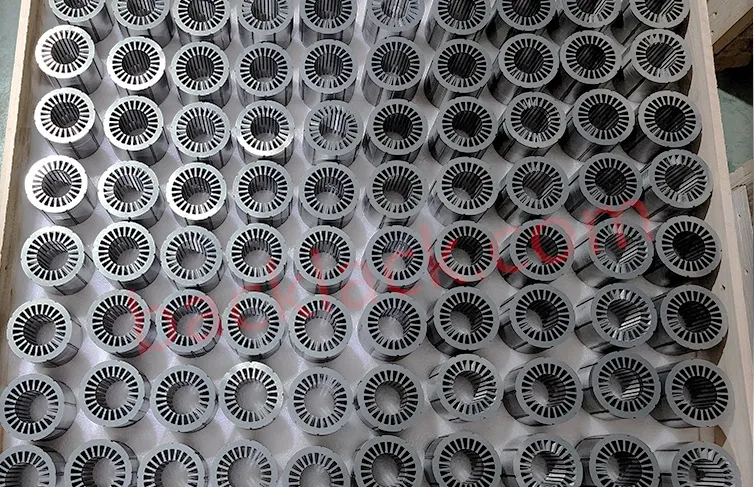

Dans le lien principal de production d’emboutissage, notre usine a construit une ligne de production intelligente intégrant des équipements de pointe et une gestion intelligente. Par rapport aux usines d'emboutissage traditionnelles, les avantages de notre modèle de production allégée et de notre technologie d'emboutissage de précision à grande vitesse se reflètent clairement dans les données spécifiques suivantes :

| Dimension de comparaison | Notre usine (mode précision Lean/haute vitesse) | Usines d'estampage traditionnelles (mode ordinaire) v | Effet d'amélioration |

|---|---|---|---|

| Liens vers le processus de production | 5 liens simplifiés | 9 liens redondants | Processus réduits de 44 %, délais de livraison raccourcis de 30 % |

| Efficacité de production | Estampage à grande vitesse : 400 à 1 200 fois/min (en moyenne 800 fois/min) | Estampage ordinaire : 80 à 200 fois/min (en moyenne 140 fois/min) | L'efficacité a augmenté de 54 %+, la production quotidienne a augmenté de 471 % |

| Précision dimensionnelle et contrôle des bavures | Au niveau IT6, bavure �0,01 mm, taux de réussite 99,8 % | Niveau IT7-8, bavure �0,05 mm, taux de réussite 95,2 % | Précision améliorée de 2 niveaux, taux de défauts réduit de 92 % |

| Coût de fabrication (par 1000 pièces) | 120 USD (optimisé) | 130 USD (standard) | Coût réduit de 8 %, coût d'approvisionnement client considérablement réduit |

Pour garantir une qualité de production stable, notre usine applique des outils de gestion allégée tels que la gestion sur site 5S et la gestion Kanban pour normaliser chaque détail de l'opération, réduire les erreurs humaines et contrôler efficacement le cycle de production. Chaque noyau de moteur quittant notre usine est soumis à une surveillance stricte des paramètres du processus d'estampage et à une inspection de qualité multicanal, garantissant que sa précision dimensionnelle, sa planéité et ses performances magnétiques répondent pleinement à vos exigences élevées.

3. Services personnalisés et support de processus à guichet unique

En tant que partenaire de processus fiable, notre usine prend toujours vos besoins au cœur et fournit des solutions d'emboutissage personnalisées en fonction de vos différents scénarios d'application (véhicules à énergie nouvelle, moteurs industriels, etc.) et de vos exigences techniques. Que vous ayez besoin de produits personnalisés en petits lots et multi-variétés ou d'une production de masse en grands lots, nous pouvons ajuster de manière flexible le plan de production pour garantir une livraison à temps et sans délai. Notre équipe technique professionnelle possède une riche expérience dans l'emboutissage des noyaux de moteurs - de l'optimisation de la conception des produits (pour améliorer la faisabilité de l'emboutissage) à la formulation du plan de processus, du développement et du débogage des moules au support technique après-vente, nous vous fournissons des services professionnels à guichet unique. Nous prendrons l'initiative de communiquer en profondeur avec vous, de comprendre vos problèmes en matière de production et de contrôle des coûts, et de travailler avec vous pour résoudre les problèmes techniques au cours du processus, vous aidant ainsi à améliorer la compétitivité des produits et à réduire les coûts de production.

4. Réseau de service mondial et certification de qualité stricte

Pour stimuler le développement des clients mondiaux, notre usine a établi un réseau mondial de vente et de service solide, fournissant des consultations avant-vente et un support après-vente rapides et efficaces aux clients en Europe, en Amérique, en Asie et dans d'autres régions. Nous respectons strictement les normes de qualité internationales et les réglementations industrielles pertinentes, et avons passé la certification du système de gestion de la qualité ISO9001 et la certification de qualité de l'industrie automobile IATF16949, jetant ainsi une base solide pour que nos produits entrent sur le marché mondial. Dans le contexte d'un développement mondial à faible émission de carbone, notre usine répond également activement à l'appel de la protection de l'environnement, optimise en permanence le processus de production d'emboutissage, réduit la consommation d'énergie de 15 % par rapport à la moyenne du secteur, réduit les rejets de déchets et contribue avec vous au développement durable de l'industrie automobile mondiale.

5. Poursuite ininterrompue du Lean Manufacturing

Pour notre usine, le chemin vers la production Lean Core est sans fin. Nous adhérons toujours à l'esprit d'amélioration continue, suivons le rythme du développement technologique, introduisons continuellement une technologie de production d'emboutissage avancée et des équipements intelligents, et améliorons notre niveau de gestion allégée. Nous croyons fermement qu'avec notre force d'estampage professionnelle, notre attitude rigoureuse en matière de contrôle de qualité et notre concept de service sincère, nous deviendrons un partenaire de processus plus fiable pour vous, travaillerons ensemble pour promouvoir l'innovation et le développement de l'industrie automobile et contribuerons davantage à l'expansion de votre marché mondial et à la modernisation industrielle.

6. Invitation à coopérer main dans la main

Si vous recherchez une usine d'estampage de noyaux de moteur dotée de capacités de production Lean matures, d'une qualité de produit fiable, d'un contrôle transparent des coûts et d'un service professionnel à guichet unique, veuillez nous contacter. Laissez notre usine et votre entreprise travailler main dans la main pour créer un avenir meilleur pour l’industrie automobile mondiale !

About Youyou Technology

Youyou Technology Co., Ltd. se spécialise dans la fabrication de noyaux de précision auto-liants fabriqués à partir de divers matériaux magnétiques doux, notamment l'acier au silicium auto-liant, l'acier au silicium ultra-mince et les alliages magnétiques doux spéciaux auto-liants. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques doux utilisés dans les composants de puissance clés tels que les moteurs hautes performances, les moteurs à grande vitesse, les transformateurs moyenne fréquence et les réacteurs.

Les produits de base de précision auto-liants de la société comprennent actuellement une gamme de noyaux en acier au silicium avec des épaisseurs de bande de 0,05 mm(ST-050), 0,1 mm(10JNEX900/ST-100), 0,15 mm, 0,2 mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF) et 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), ainsi que des noyaux spéciaux en alliage magnétique doux, notamment VACODUR 49, 1J22 et 1J50.