1. Szigorú nyersanyag-ellenőrzés: A karcsú gyártás alapja

Üzemünk számára a lean core gyártás nem csupán egy gyártási modell, hanem egy szisztematikus projekt, amely a teljes ipari láncon áthalad az alapanyag kiválasztásától a késztermék kiszállításáig. Mélyen értelmezzük a karcsú termelés konnotációját, és a "pazarlás megszüntetése, folyamatos fejlesztés" fogalmát a motormagbélyegzés minden láncszemébe integráljuk. A nyersanyag-beszerzési szakaszban gyárunk szigorú beszállítói átvilágítási és anyagellenőrzési mechanizmust épített ki � soha nem kötünk kompromisszumot az alapanyag minőségét illetően, és minden kiválasztás tudományos teljesítmény-összehasonlításon alapul, hogy biztosítsa a beérkező anyagok stabilitását és kiválóságát. Az alábbi táblázat az általunk elfogadott nagy teljesítményű anyagok és az iparban általánosan használt hagyományos anyagok specifikus teljesítmény-összehasonlítását mutatja be:

| Anyag típusa | AC Loss (50Hz, 1.5T) | Maradék mágnesesség (mT) | Lágy mágneses teljesítmény (nagyfrekvenciás alkalmazkodóképesség) |

|---|---|---|---|

| Nagy teljesítményű amorf anyag (a mi választásunk) | �0,3 W/kg (a hagyományos anyagok 1/3-a) | �50 (a hagyományos anyagok 1/4-e) | Kiváló, stabil működés 10kHz+-on |

| Hagyományos szilikon acél anyag | �0,9 W/kg | �200 | Általánosságban elmondható, hogy a teljesítmény 5 kHz+-nál romlik |

Üzemünk ugyanakkor optimalizálja a beszerzési és készletgazdálkodási folyamatot a lean gondolkodással, csökkenti a nyersanyag-hátralékot és a tőkelekötést, valamint hatékony erőforrás-allokációt valósít meg.

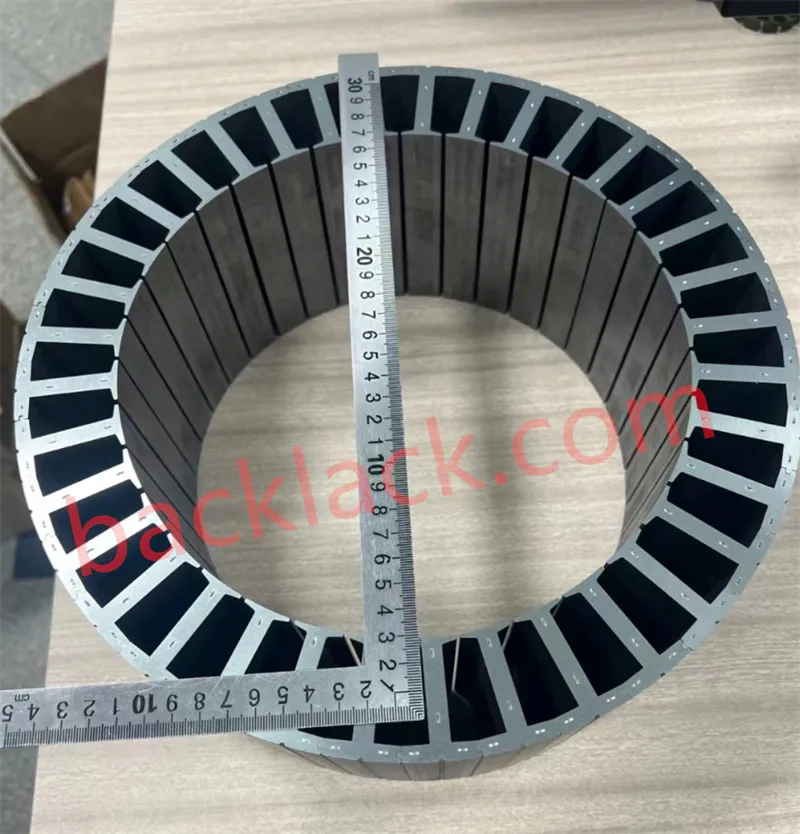

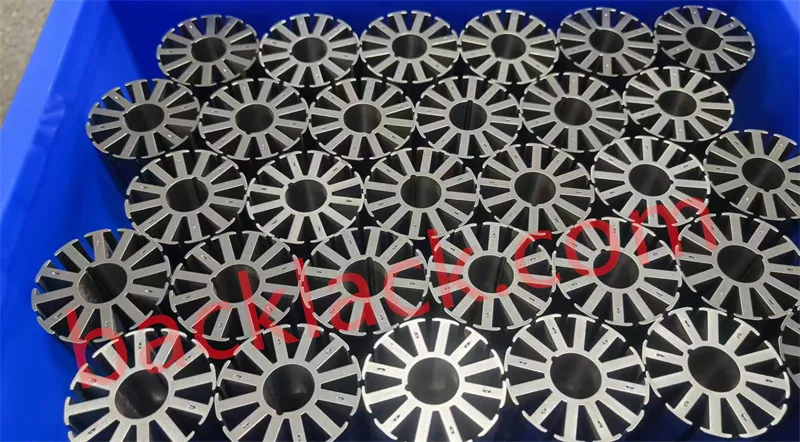

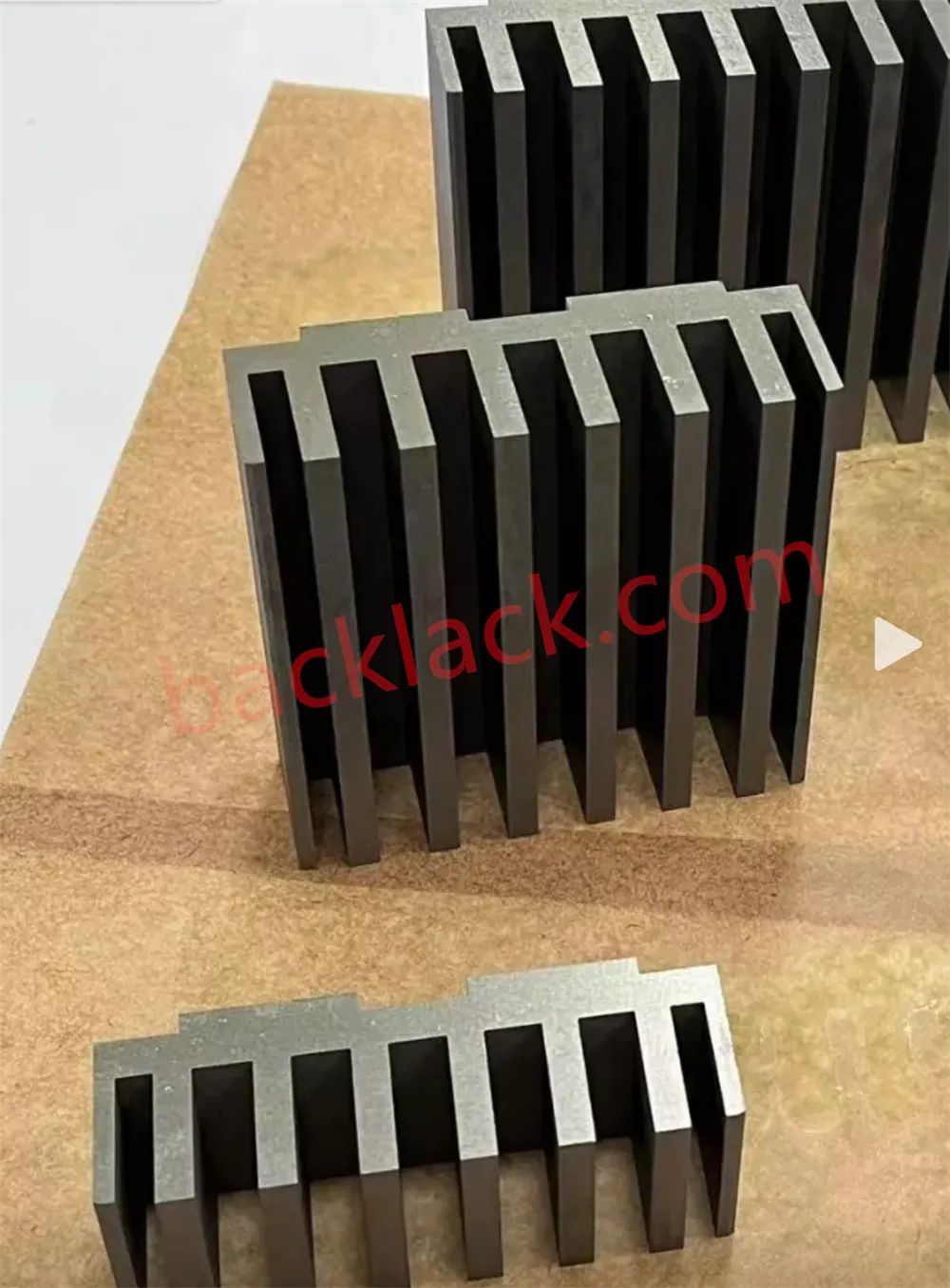

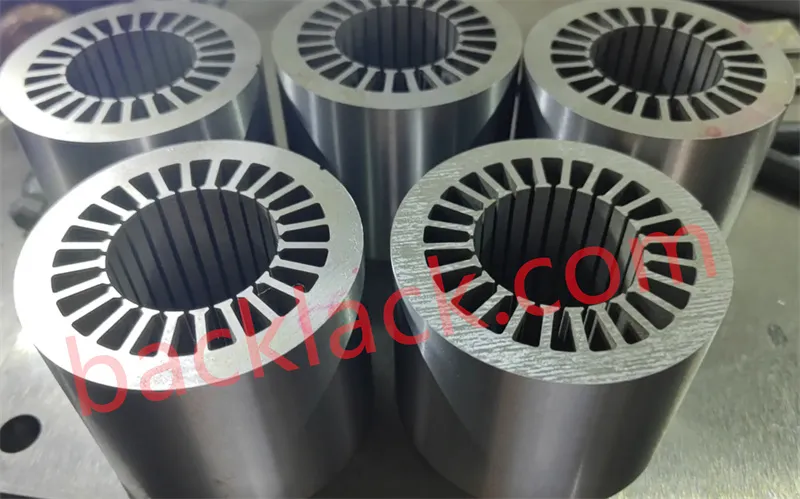

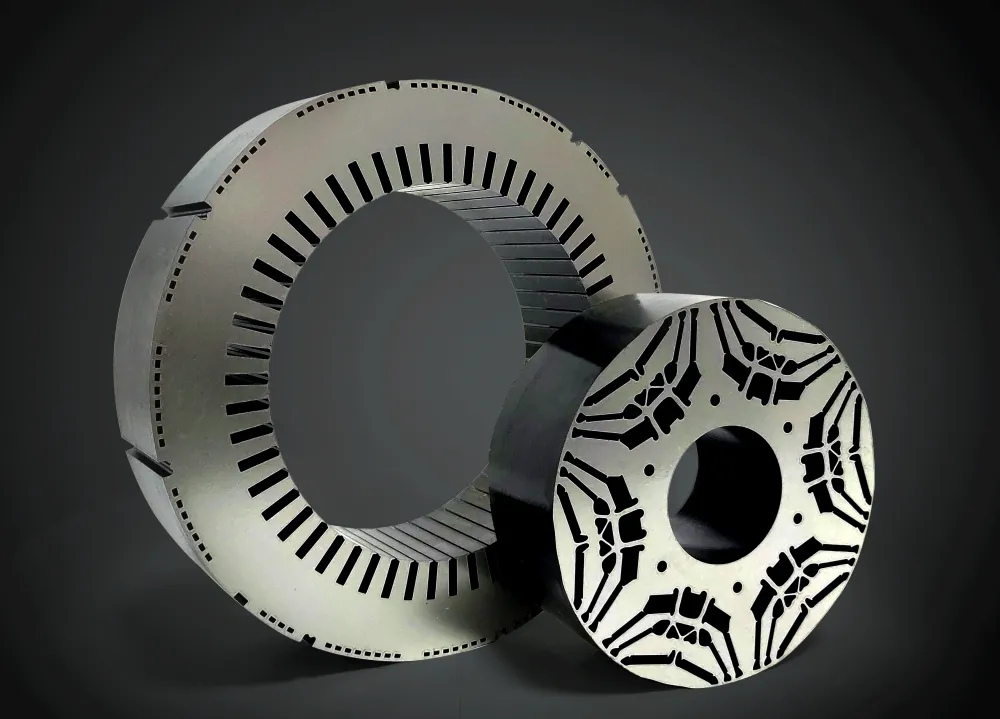

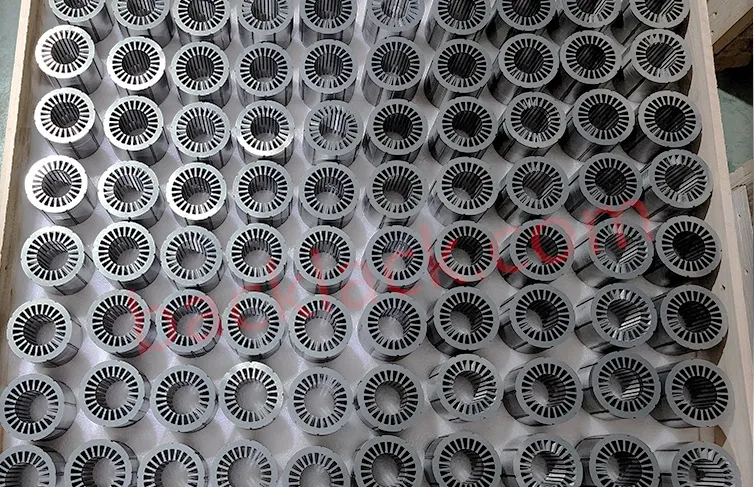

2. Intelligens bélyegzésgyártás: Hatékony és precíz lean gyakorlat

Az alapbélyegzési gyártási linkben gyárunk egy intelligens gyártósort épített ki, amely integrálja a fejlett berendezéseket és az intelligens menedzsmentet. A hagyományos bélyegzőgyárakkal összehasonlítva a lean termelési modellünk és a nagy sebességű precíziós bélyegzési technológiánk előnyei egyértelműen tükröződnek a következő konkrét adatokban:

| Összehasonlítási dimenzió | Gyárunk (lean/nagy sebességű precíziós mód) | Hagyományos bélyegzőgyárak (rendes mód)v | Javító hatás |

|---|---|---|---|

| Gyártási folyamat linkjei | 5 egyszerűsített link | 9 redundáns link | A folyamatok 44%-kal csökkentek, az átfutási idő 30%-kal rövidült |

| Termelési hatékonyság | Nagy sebességű bélyegzés: 400-1200-szor/perc (átlagosan 800-szor/perc) | Normál bélyegzés: 80-200 alkalom/perc (átlagosan 140 alkalom/perc) | A hatékonyság 54%-kal +, a napi teljesítmény 471%-kal nőtt |

| Méretpontosság és sorjaszabályozás | IT6 szinten belül sorja �0,01 mm, áteresztési arány 99,8% | IT7-8 szint, sorja �0,05 mm, áteresztőképesség 95,2% | A pontosság 2 szinttel javult, a hibaarány 92%-kal csökkent |

| Gyártási költség (1000 db-onként) | 120 USD (optimalizált) | 130 USD (standard) | A költségek 8%-kal csökkentek, az ügyfelek beszerzési költségei jelentősen megtakaríthatók |

A stabil termelési minőség biztosítása érdekében gyárunk olyan lean menedzsment eszközöket alkalmaz, mint az 5S helyszíni menedzsment és a Kanban menedzsment, hogy szabványosítsák az összes műveleti részletet, csökkentsék az emberi hibákat és hatékonyan ellenőrizzék a gyártási ciklust. Minden gyárunkból kilépő motormag szigorú bélyegzési folyamatparaméter-ellenőrzésen és többcsatornás minőségellenőrzésen esik át, biztosítva, hogy méretpontossága, lapossága és mágneses teljesítménye teljes mértékben megfeleljen az Ön magas színvonalú követelményeinek.

3. Testreszabott szolgáltatások és egyablakos folyamattámogatás

Megbízható folyamatpartnereként üzemünk mindig az Ön igényeit veszi alapul, és testreszabott bélyegzési megoldásokat kínál az Ön különböző alkalmazási forgatókönyveinek (új energiahordozók, ipari motorok stb.) és műszaki követelményeinek megfelelően. Akár kis szériás, több fajta testreszabott termékekre, akár nagy szériás tömeggyártásra van szüksége, rugalmasan módosíthatjuk a gyártási tervet, hogy biztosítsuk a pontos szállítást, nulla késleltetéssel. Professzionális műszaki csapatunk gazdag tapasztalattal rendelkezik a motormagbélyegzés terén – a terméktervezés optimalizálásától (a bélyegzés megvalósíthatóságának javítása érdekében) a folyamatterv elkészítéséig, a formafejlesztéstől és hibakereséstől az értékesítés utáni műszaki támogatásig, egyablakos professzionális szolgáltatásokat nyújtunk. Kezdeményezzük, hogy mélyen kommunikáljunk Önnel, megértsük a termelési és költségszabályozási igények fájdalmát, és együttműködünk Önnel a folyamat során felmerülő technikai problémák megoldásában, segítve a termékek versenyképességének javítását és a termelési költségek csökkentését.

4. Globális szervizhálózat és szigorú minőségi tanúsítvány

A globális ügyfelek fejlődésének előmozdítása érdekében gyárunk szilárd globális értékesítési és szervizhálózatot hozott létre, amely időben és hatékony értékesítés előtti tanácsadást és értékesítés utáni támogatást nyújt ügyfeleinek Európában, Amerikában, Ázsiában és más régiókban. Szigorúan betartjuk a nemzetközi minőségi szabványokat és a vonatkozó iparági előírásokat, és átestünk az ISO9001 minőségirányítási rendszer tanúsításán és az IATF16949 autóipari minőségtanúsítványon, ami szilárd alapot teremt termékeink globális piacra lépéséhez. A globális alacsony szén-dioxid-kibocsátású fejlesztés keretében gyárunk is aktívan válaszol a környezetvédelem felhívására, folyamatosan optimalizálja a bélyegzési gyártási folyamatot, az iparági átlaghoz képest 15%-kal csökkenti az energiafogyasztást, csökkenti a hulladékkibocsátást, és Önökkel együtt járul hozzá a globális autóipar fenntartható fejlődéséhez.

5. A karcsú gyártás megszakítás nélküli törekvése

Üzemünk számára a karcsú maggyártás útja végtelen. Mindig ragaszkodunk a folyamatos fejlesztés szelleméhez, lépést tartunk a technológiai fejlődés ütemével, folyamatosan vezetjük be a fejlett bélyegzési gyártási technológiát és az intelligens berendezéseket, és korszerűsítjük karcsú irányítási szintünket. Meggyőződésünk, hogy professzionális bélyegzési erőnkkel, szigorú minőség-ellenőrzési hozzáállásunkkal és őszinte szolgáltatási koncepciónkkal megbízhatóbb folyamatpartnerek leszünk az Ön számára, együtt dolgozunk az autóipar innovációjának és fejlődésének előmozdításában, és nagyobb erővel járulunk hozzá az Ön globális piacának bővítéséhez és ipari korszerűsítéséhez.

6. Meghívás kéz a kézben való együttműködésre

Ha érett, lean gyártási képességekkel, megbízható termékminőséggel, átlátható költségellenőrzéssel és professzionális egyablakos szolgáltatással rendelkező motormag-bélyegzőgyárat keres, kérjük, lépjen kapcsolatba velünk. Hagyja, hogy gyárunk és az Ön vállalkozása kéz a kézben dolgozzanak, hogy jobb jövőt teremtsenek a globális autóipar számára!

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból készült önkötő precíziós magok gyártására specializálódott, beleértve az önkötő szilíciumacélt, az ultravékony szilíciumacélt és az önkötő speciális lágy mágneses ötvözeteket. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve a VACODUR 49 és 1J22 és 1J50 magokat.